Comprendre les causes profondes des dommages de surface

Pour prévenir efficacement les rayures, il faut d'abord comprendre où et comment elles se produisent dans le flux de production. Les principaux coupables ne sont pas toujours évidents. L'abrasion peut se produire lors de l'éjection des pièces de la matrice d'emboutissage, lors de la manipulation et du transfert entre les opérations, dans des bacs ou des conteneurs, lors de processus secondaires comme l'ébavurage et même lors de l'emballage final. La dureté inhérente de l'acier inoxydable, tout en résistant à la déformation, peut être étonnamment sensible au grippage et aux rayures lorsque deux surfaces métalliques glissent l'une contre l'autre sous pression, transférant du matériau et créant des rayures visibles. Reconnaître ces points de friction est la première étape vers la mise en œuvre de contre-mesures ciblées.

Stratégies proactives : prévention à la source

L’atténuation des dommages doit commencer dès le début du processus de fabrication. L’objectif est de créer un environnement dans lequel le contact avec la surface est contrôlé, amorti ou éliminé.

Conception d'outillage et de matrices pour la protection

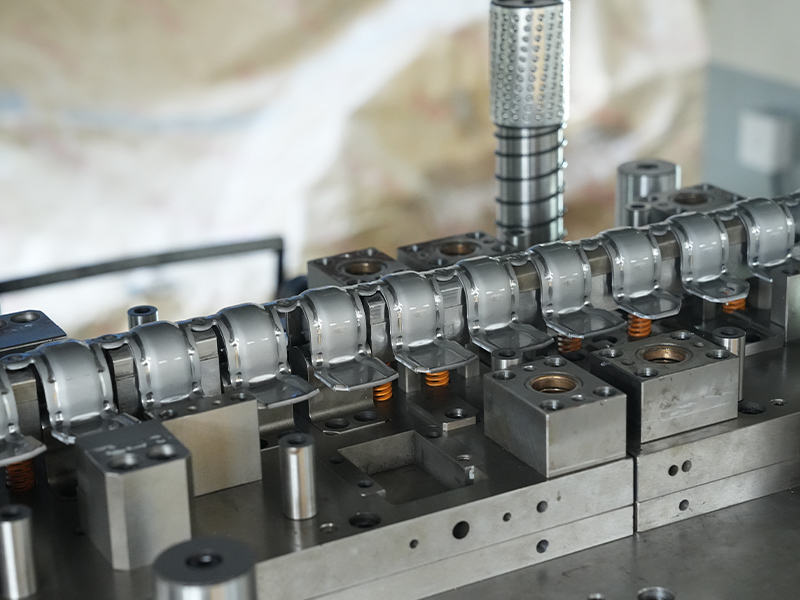

La conception et la maintenance de la matrice d’emboutissage elle-même sont essentielles. Les pratiques clés comprennent :

- Utiliser des surfaces de matrice polies avec une finition de surface de haute qualité (par exemple, polissage miroir n°8) dans les zones qui entrent en contact avec les surfaces critiques de la pièce.

- Spécifier les matériaux de matrice appropriés comme l'acier à outils trempé ou les inserts en carbure pour résister à l'usure qui peut créer des bavures et des imperfections qui rayent les pièces.

- Mettre en œuvre des systèmes d'éjection contrôlée utilisant des ressorts à l'azote ou des broches amorties pour garantir que les pièces se libèrent en douceur et ne soient pas entraînées sur les surfaces en acier.

- Application de revêtements spécialisés, tels que le nitrure de titane (TiN) ou le carbone de type diamant (DLC), sur les composants de la matrice afin de réduire la friction et l'usure de l'adhésif (grippage).

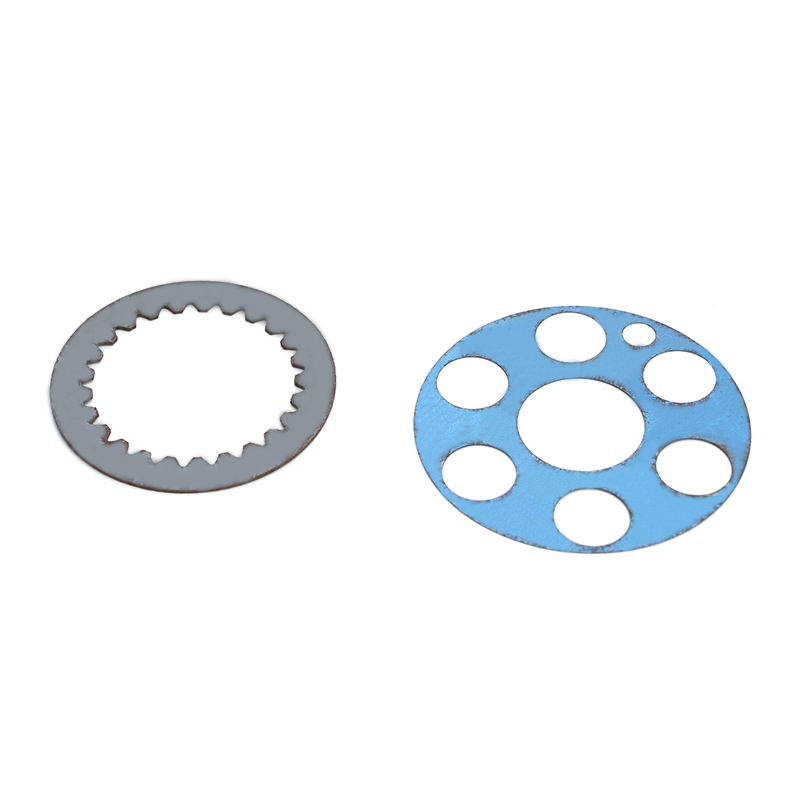

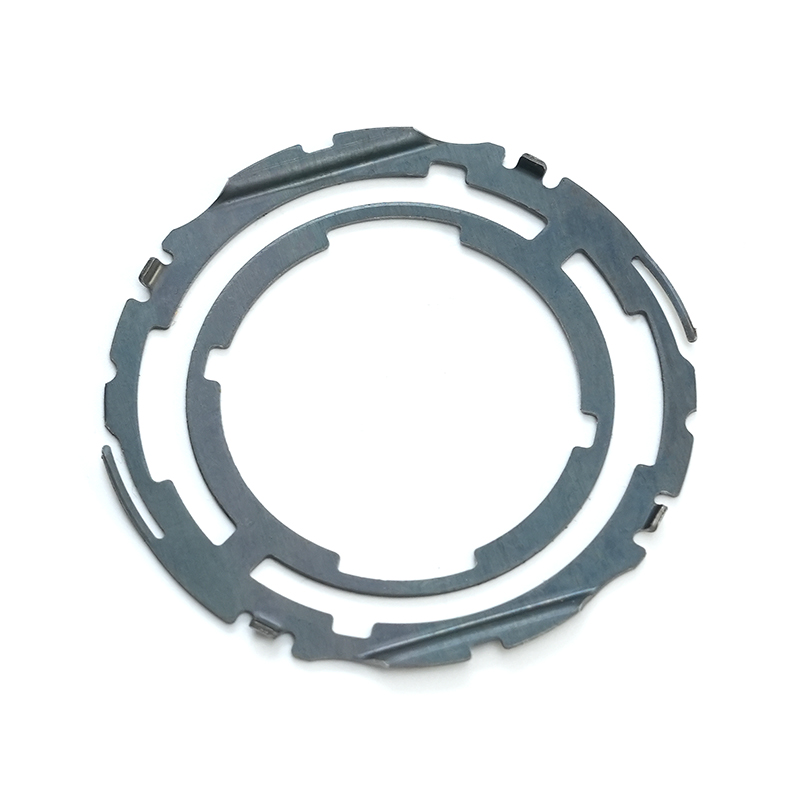

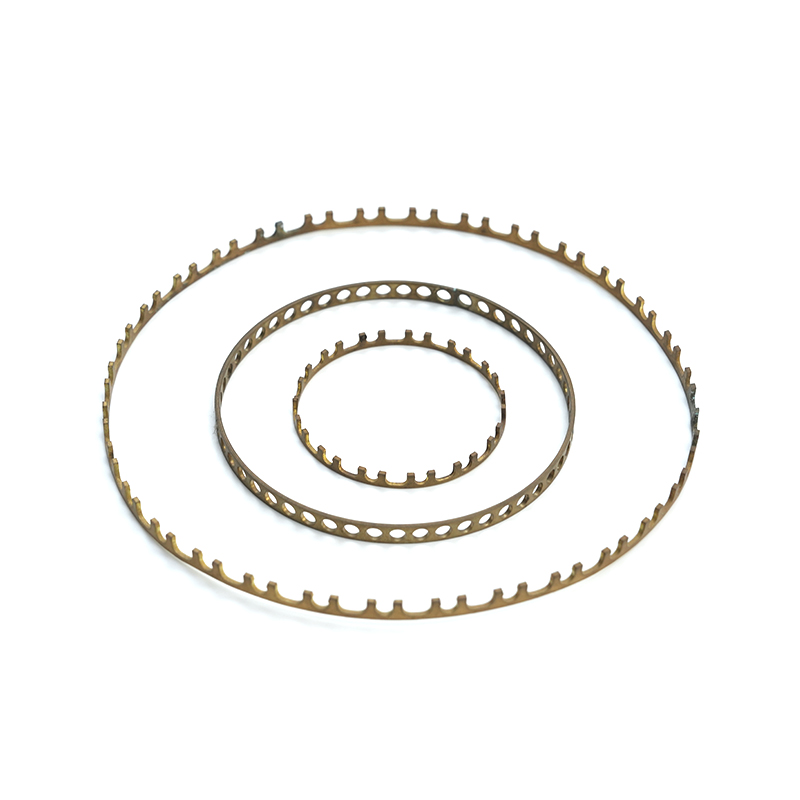

Sélection des matériaux et des processus

Le choix de la nuance d'acier inoxydable et des paramètres de processus appropriés peut influencer considérablement la sensibilité de la surface. Les états recuits ou plus doux peuvent être plus sujets aux rayures que les matériaux entièrement durs, bien qu'ils soient plus faciles à former. L'utilisation de films protecteurs, soit de couches polymères pelables temporaires appliquées sur la bobine avant l'estampage, soit de lubrifiants liquides avec des additifs anti-rayures, crée une barrière sacrificielle pendant le formage et la manipulation.

Protocoles de manipulation : le facteur humain et le flux de travail

Même avec un outillage parfait, une mauvaise manipulation reste une cause majeure de dommages. L'établissement et l'application de protocoles de manipulation stricts ne sont pas négociables pour les pièces de haute finition.

- Formation des opérateurs : Le personnel doit porter des gants en coton ou en nitrile propres et non pelucheux pour éviter les traces de doigts et le contact direct avec le métal. Ils doivent être formés à manipuler les pièces par leurs bords ou leurs surfaces non critiques.

- Conception du poste de travail : utilisez des surfaces rembourrées et non abrasives (par exemple, des tapis en PVC, en feutre ou en silicone) à tous les postes de travail, zones d'inspection et postes d'emballage.

- Séparation et stockage des pièces : Ne laissez jamais les pièces estampées culbuter ou se frotter en vrac. Utilisez des séparateurs, des diviseurs ou des fentes individuelles dans les plateaux. Pour le stockage en cours de processus, empilez les pièces avec du papier intercalaire protecteur ou de la mousse.

Environnements contrôlés pour les opérations secondaires

Les processus tels que le soudage, le meulage, le polissage et le nettoyage présentent des risques élevés. Isoler ces opérations physiquement ou temporellement des zones de montage propres. Des outils et accessoires dédiés doivent être utilisés pour éviter la contamination croisée avec de l'acier au carbone ou des débris abrasifs. Par exemple, utilisez des meules et des brosses métalliques uniquement en acier inoxydable. Les systèmes de nettoyage automatisés (ultrasons, passivation) sont préférés au récurage manuel, qui peut provoquer des rayures incohérentes.

Emballage : la dernière couche de défense

L'emballage est la dernière étape critique pour préserver l'intégrité de la surface pendant l'expédition. L'emballage doit immobiliser complètement la pièce. Les méthodes efficaces courantes comprennent :

| Méthode d'emballage | Idéal pour | Matériel clé |

| Emballage VCI (inhibiteur de corrosion volatile) | Prévenir la corrosion et l’abrasion légère | Papier, mousse ou film VCI |

| Cavité en mousse personnalisée | Pièces de grande valeur ou délicates à géométrie complexe | Mousse de polyéthylène ou de polyuréthane |

| Plateaux en plastique compartimentés | Pièces de petite à moyenne taille à grand volume | Plastiques antistatiques ou conducteurs |

| Film rétractable/étirable avec protecteurs de bords | Grandes pièces plates ou unités assemblées | Film polyéthylène avec protections d'angle en mousse |

Inspection, tri et mesures correctives

Un processus de contrôle qualité robuste est essentiel pour détecter et traiter les défauts de surface. L’inspection doit avoir lieu sous un éclairage contrôlé (souvent une lumière blanche LED) à des étapes clés : après l’emboutissage, après les opérations secondaires et avant l’emballage final. Établissez des limites de qualité acceptables (NQA) claires, basées sur des échantillons, pour les rayures de surface, en définissant la longueur, la profondeur et l'emplacement autorisés. Toutes les pièces non conformes doivent être mises en quarantaine. Pour les défauts mineurs, une procédure de polissage contrôlée et approuvée utilisant des abrasifs de plus en plus fins (par exemple, des bandes Scotch-Brite aux composés de polissage à grains fins) peut être utilisée pour les retouches, mais cela doit être soigneusement géré pour éviter de modifier les dimensions critiques.

Construire une culture de conscience de surface

En fin de compte, éviter les rayures sur Pièces d'estampage en acier inoxydable n'est pas une solution en une seule étape mais un système complet. Cela nécessite d’intégrer des considérations depuis la conception initiale et l’ingénierie de l’outillage jusqu’au quai d’expédition. Les fabricants les plus performants favorisent une culture dans laquelle chaque membre de l’équipe, de l’opérateur de presse au spécialiste de l’emballage, comprend son rôle dans la préservation de l’intégrité des surfaces. Cet objectif est atteint grâce à une formation continue, à des procédures opérationnelles standard (SOP) claires pour la manipulation et à l'investissement dans les matériaux et équipements de protection appropriés, en les considérant non pas comme des coûts mais comme des garanties essentielles pour la qualité du produit et la satisfaction du client.