I. Pièces d'estampage en métal: la pierre angulaire de la fabrication industrielle

Dans le grand paysage de l'industrie moderne, les pièces d'estampage des métaux sont comme une pierre angulaire indispensable, soutenant fermement le développement de nombreuses industries. Des voitures que nous utilisons pour les voyages quotidiens à la gamme éblouissante d'appareils électriques à la maison; Des produits électroniques du bureau aux composants métalliques du chantier de construction, les pièces d'estampage métalliques sont partout. Avec ses avantages uniques et son large applicabilité, ils sont profondément intégrés dans tous les aspects de la production et de la vie humaines.

L'industrie de la fabrication d'automobile est l'un des domaines d'application importants des pièces d'estampage métalliques. La naissance d'une voiture nécessite des centaines ou des milliers de pièces d'estampage en métal pour travailler ensemble. La coquille du corps, le cadre de la porte et diverses pièces de moteur sont principalement fabriquées par une technologie d'estampage métallique. Ces pièces d'estampage donnent non seulement à la voiture une structure solide et assurent la sécurité pendant la conduite, mais déterminent également l'apparence et les performances aérodynamiques de la voiture dans une certaine mesure. Prenant l'exemple du corps de la voiture, sa surface incurvée complexe et ses exigences de taille précise ne peuvent être obtenues que grâce à la technologie d'estampage des métaux avancés. De plus, à mesure que la poursuite par l'industrie automobile de l'économie légère et d'énergie de l'énergie devient de plus en plus forte, les pièces d'estampage des métaux innovent constamment dans la sélection des matériaux et la conception des processus, s'efforçant de réduire le poids et la consommation d'énergie tout en garantissant la force.

Dans l'industrie de l'électronique, les pièces d'estampage des métaux jouent également un rôle important. Dans les produits électroniques tels que les téléphones mobiles, les ordinateurs et les tablettes, un grand nombre de pièces métalliques, telles que des coquilles, des supports internes, des connecteurs, etc., sont des chefs-d'œuvre des pièces d'estampage métalliques. Ces pièces d'estampage doivent avoir une précision élevée et une bonne conductivité et une résistance à la corrosion pour répondre aux exigences strictes des produits électroniques pour la performance et la fiabilité. Par exemple, la coquille métallique d'un téléphone portable doit non seulement être mince et belle, mais aussi être capable de protéger efficacement les interférences électromagnétiques et de protéger le circuit interne; Le dissipateur de chaleur d'un ordinateur doit être fabriqué via un processus d'estampage pour créer une structure d'aileron complexe pour améliorer l'efficacité de la dissipation thermique.

L'industrie des appareils électroménagers est également un marché important pour les pièces d'estampage des métaux. De nombreux obus, réservoirs intérieurs, supports et autres parties des appareils électroménagers tels que les réfrigérateurs, les machines à laver, les climatiseurs et les fours à micro-ondes sont produits à l'aide de processus d'estampage métallique. Ces pièces d'estampage doivent non seulement assurer une force et une stabilité suffisantes, mais également répondre aux exigences de la beauté et du traitement facile. Dans le même temps, avec le développement intelligent et personnalisé de l'industrie des appareils électroménagers, la conception et la fabrication d'estampages métalliques ont également posé des défis plus élevés, et les nouveaux matériaux et processus doivent être développés en continu pour atteindre la concurrence différenciée des produits.

Le champ de construction est également inséparable du soutien aux estampes métalliques. Du cadre de structure en acier des grands bâtiments aux petits composants tels que les portes, les fenêtres, les murs-rideaux et les garde-corps, les fractures métalliques jouent un rôle important. Dans les bâtiments de la structure en acier, des estampes sont utilisées pour relier les composants principaux tels que les poutres en acier et les colonnes en acier pour assurer la stabilité de la structure du bâtiment; Dans la fabrication de portes et de fenêtres, les estomacs sont utilisés pour fabriquer des cadres de fenêtres, des ceintures de fenêtres, des charnières, des poignées et d'autres composants, affectant le scellement, l'isolation saine et la durée de vie des portes et des fenêtres. De plus, l'industrie de la construction a des normes strictes pour les propriétés ignifuges, résistantes à la rouille et résistantes à la corrosion des estampes métalliques, qui favorise également l'amélioration continue des matériaux et processus connexes.

On peut voir que les estampes métalliques occupent une position irremplaçable dans l'industrie moderne, et leur qualité et leurs performances affectent directement la qualité et la compétitivité du marché des produits en aval. Dans le processus de fabrication des estampes métalliques, la sélection de matériaux métalliques est sans aucun doute l'un des liens les plus critiques. Différents matériaux métalliques ont leurs propres propriétés physiques, chimiques et mécaniques uniques, qui déterminent leurs performances dans le traitement d'estampage et les scénarios d'application après avoir été transformés en pièces d'estampage. Par conséquent, une discussion approfondie sur le métal est le meilleur choix pour les pièces d'estampage des métaux est d'une importance vitale pour améliorer la qualité des pièces d'estampage, réduire les coûts de production et expansion des zones d'application. Ce n'est pas seulement l'objectif des praticiens de l'industrie de l'estampage des métaux, mais aussi un sujet important pour promouvoir l'amélioration de l'ensemble du niveau de fabrication industrielle.

Ii Exigences strictes du processus d'estampage sur les matériaux métalliques

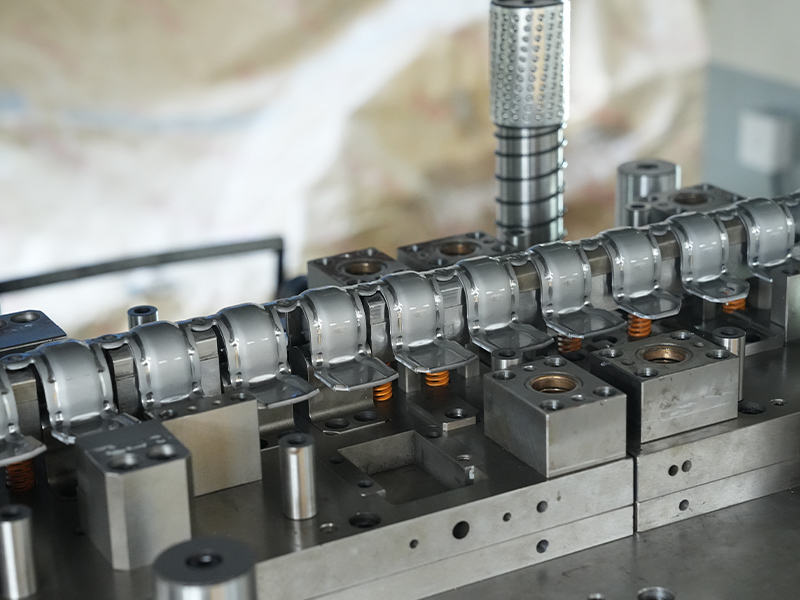

Dans le champ de fabrication précis et complexe de l'estampage métallique, les matériaux métalliques sont comme les protagonistes de cette fête de processus. La qualité de leurs performances détermine directement la qualité et les performances des pièces d'estampage, puis affecte la qualité de l'ensemble du produit industriel. Le processus d'estampage met en avant des exigences multidimensionnelles et extrêmement strictes sur les matériaux métalliques. Ces exigences couvrent les aspects clés tels que la machinabilité des matériaux, la résistance et la dureté, la résistance à la corrosion, la qualité de la surface et l'apparence. Chaque dimension joue un rôle indispensable dans le processus d'estampage. Ils sont interdépendants et restreints mutuellement, et construisent ensemble la pierre angulaire de qualité de la fabrication de pièces d'estampage des métaux.

(I) Excellente machinabilité

Sur la scène de l'estampage métallique, une bonne plasticité et une bonne pardon sont les pierres angulaires pour que les matériaux métalliques brillent. La plasticité, comme un shaper magique, donne au métal la capacité de changer sa forme librement pendant le processus d'estampage, afin qu'il puisse façonner avec précision diverses formes complexes et délicates dans l'embrassement du moule en fonction du plan prédéfini. La pardon est comme un artisan qualifié, garantissant que le métal peut se déformer uniformément lorsqu'il est soumis à une forte pression sans aucune fracture ni défauts de fissuration. La combinaison parfaite des deux est la clé du passage lisse des matériaux métalliques à travers le test de processus d'estampage.

Prenez l'emboutissage des panneaux de carrosserie dans la fabrication d'automobiles à titre d'exemple. Ces panneaux sont non seulement de forme complexe, tels que des hottes, des portes, etc., avec un grand nombre de courbes et de surfaces, mais ont également des exigences de précision de dimension extrêmement élevées. Pendant le processus d'estampage, les feuilles de métal doivent avoir une bonne plasticité afin de remplir en douceur la cavité du moule sous la pression du moule et de former une forme précise. Dans le même temps, la pardon assure la stabilité de la feuille pendant la déformation et évite les fissures causées par la concentration de stress locale. Si la machinabilité des matériaux métalliques n'est pas bonne, c'est comme une danseuse qui manque de talent et a du mal à marcher sur la scène et ne peut pas terminer les mouvements gracieux. Dans la production réelle, il y a eu des cas où les matériaux métalliques sélectionnés ont une plasticité insuffisante. Lors de l'estampage des panneaux latéraux des corps automobiles, un grand nombre de fissures apparaissent dans les parties de flexion des plaques, ce qui entraîne la mise en bouteille de toutes les pièces estampillées de ce lot. Cela provoque non seulement d'énormes déchets de matières, mais affecte également sérieusement les progrès de la production et augmente les coûts de production.

Les matériaux d'estampage communs, tels que l'acier, l'aluminium, le cuivre et l'acier inoxydable, ont leurs propres avantages en machinabilité. L'acier est largement utilisé dans le champ d'estampage en raison de sa forte résistance et de sa bonne plasticité, et peut répondre aux exigences de divers processus d'estampage; L'aluminium est favorisé dans les champs ayant des exigences de poids strictes, telles que l'aérospatiale et la luminosité automobile, en raison de son poids léger et de sa bonne plasticité; Le cuivre a une bonne conductivité et une bonne plasticité, et est souvent utilisé pour fabriquer des pièces d'estampage dans des composants électroniques; L'acier inoxydable joue un rôle important dans les occasions avec des exigences élevées pour la résistance à la corrosion en raison de son excellente résistance à la corrosion et d'une certaine plasticité.

(Ii) Haute résistance et dureté élevée

Lorsque des pièces d'estampage en métal naissent du moule, elles prennent leurs missions respectives et portent diverses forces et pressions dans différents scénarios d'application. Par conséquent, les matériaux métalliques sélectionnés pour les pièces d'estampage doivent avoir une résistance et une dureté suffisantes, ce qui est comme mettre une couche d'armure solide sur les pièces d'estampage, afin qu'elles puissent résister efficacement à la déformation et à l'usure pendant le service et à assurer la qualité et la durée de vie du produit.

Dans la fabrication de moteurs automobiles, la bielle de connexion du moteur est une partie d'emboutissant clé. Pendant le fonctionnement du moteur, il doit résister à une énorme inertie périodique et aux forces explosives. L'ampleur et la direction de ces forces changent constamment, ce qui exprime des exigences extrêmement élevées sur la force et la dureté de la bielle. Si la résistance du matériau de bielle est insuffisante, elle peut se déformer ou même se casser sous une charge élevée à long terme, provoquant une défaillance du moteur et affectant sérieusement les performances et la sécurité de la voiture. Selon les statistiques, il existe de nombreux cas de défaillances automobiles causées par des problèmes de résistance à la bielle du moteur, ce qui non seulement apporte de grands inconvénients aux propriétaires de voitures, mais provoque également d'énormes pertes économiques aux constructeurs automobiles.

Dans le domaine de l'aérospatiale, la plupart des parties structurelles des avions sont faites de pièces d'estampage métalliques. Pendant le vol de l'avion, ces pièces structurelles doivent résister à l'influence des forces aérodynamiques complexes, des charges de vibration, des changements de température et d'autres facteurs. Par exemple, le faisceau d'aile de l'avion, en tant que composante de support importante de la structure de l'avion, doit avoir une résistance et une dureté extrêmement élevées pour assurer la stabilité et la sécurité de l'aile pendant le vol. Dans le même temps, afin de réduire le poids de l'avion et d'améliorer les performances du vol, il existe également des exigences strictes pour le rapport force / poids du matériau, ce qui nécessite une optimisation minutieuse dans la sélection et la conception des matériaux.

(Iii) Excellente résistance à la corrosion

Dans le monde réel, les estampes métalliques sont souvent confrontées à des environnements de travail durs. Ils sont soit exposés à l'air humide et en contact étroit avec l'humidité et l'oxygène; ou ils sont placés dans un environnement industriel contenant divers produits chimiques et sont érodés par des milieux corrosifs tels que les acides et les alcalis. Dans un tel environnement, si les estampes métalliques n'ont pas une excellente résistance à la corrosion, elles seront comme un bateau qui se balançait dans le vent et la pluie, et seront bientôt submergés par les vagues de corrosion et d'oxydation, perdant leurs performances et fonctions d'origine.

Prenez des panneaux d'affichage en métal utilisé à l'extérieur comme exemple. Ils sont exposés au vent, à la pluie, au soleil et à la pluie toute l'année. L'humidité, l'oxygène dans l'air et les polluants tels que le dioxyde de soufre et les oxydes d'azote dans les gaz industriels corroderont la surface des parties d'estampage des métaux des panneaux d'affichage. Si le matériau métallique sélectionné a une mauvaise résistance à la corrosion, la rouille apparaîtra bientôt à la surface du panneau d'affichage, ce qui affectera non seulement l'apparence, mais réduira également la force structurelle du panneau d'affichage et raccourcira sa durée de vie. L'utilisation d'acier inoxydable avec une bonne résistance à la corrosion ou des matériaux métalliques avec un traitement anti-corrosion de surface pour fabriquer des pièces d'estampage des panneaux de panneau peut résister efficacement à la corrosion et maintenir la beauté et l'intégrité du panneau d'affichage.

Dans l'industrie chimique, les pièces d'estampage des métaux dans de nombreux équipements doivent contacter divers milieux corrosifs tels que les acides forts et les alcalis. Par exemple, les lames d'agitateur et les connecteurs de tuyaux dans le réacteur sont sujettes à une défaillance de corrosion dans l'action à long terme des milieux corrosifs. Les performances de différents métaux dans le même environnement corrosif sont significativement différentes. L'acier inoxydable a une bonne résistance à la corrosion car il peut former un film d'oxyde dense à sa surface. Il est largement utilisé dans l'équipement chimique; Alors que l'acier au carbone ordinaire sera bientôt corrodé et perforé dans le même environnement corrosif et ne peut pas répondre aux exigences d'utilisation. En comparant le taux de corrosion et la morphologie de la corrosion de différents métaux dans le même environnement de corrosion, nous pouvons clairement voir l'importance de la résistance à la corrosion aux pièces d'estampage des métaux.

(Iv) Excellente qualité et apparence de surface

Dans l'environnement de marché hautement concurrentiel d'aujourd'hui, les consommateurs ont des exigences de plus en plus élevées pour les produits. Ils prêtent non seulement attention aux performances et à la qualité des produits, mais ont également des exigences esthétiques de plus en plus élevées pour l'apparition de produits. En tant que partie importante du produit, la qualité de surface et l'apparence des pièces d'estampage des métaux affectent directement l'image globale et la compétitivité du marché du produit.

Prenez l'exemple des produits électroniques. Les coquilles métalliques des téléphones mobiles, des tablettes, etc. ont non seulement besoin d'avoir une bonne résistance et des performances de dissipation de chaleur, mais nécessitent également des surfaces lisses et plates sans défauts tels que les défauts et les rayures. La qualité de surface et l'apparence de ces obus sont directement liés à la première impression des consommateurs du produit et à leur désir d'acheter. Si la qualité de surface des pièces d'estampage des métaux est médiocre, avec des rayures, des fosses ou une déformation évidentes, il sera difficile de gagner la faveur des consommateurs même si les performances intrinsèques du produit sont bonnes. Il y avait une fois une entreprise d'électronique qui ne contrôlait pas correctement la qualité de surface des pièces d'estampage lors de la production de coquilles métalliques de téléphone mobile, ce qui entraîne un grand nombre de rayures et de défauts sur un lot de coquilles de téléphone mobile. Après le lancement des produits sur le marché, ils ont reçu un grand nombre de plaintes des consommateurs, ce qui a non seulement affecté la réputation de l'entreprise, mais a également causé d'énormes pertes économiques.

Dans l'industrie des appareils électroménagers, les obus des appareils électroménagers tels que les réfrigérateurs et les machines à laver ont également des exigences strictes sur la qualité et l'apparence de la surface. Ces coquilles doivent non seulement être belles et généreuses, mais aussi faciles à nettoyer et à entretenir. L'utilisation de pièces d'estampage métallique avec une bonne qualité de surface pour fabriquer des coquilles d'appareils à domicile peut améliorer la qualité globale des appareils électroménagers et répondre aux consommateurs de plats de beaux environnements familiaux. Dans le même temps, une bonne qualité de surface peut également réduire la difficulté et le coût des processus de traitement de surface et améliorer l'efficacité de la production.

Iii. Analyse des performances des matériaux métalliques communs dans l'estampage

Dans le champ de fabrication précis et complexe de l'estampage des métaux, la sélection des matériaux métalliques est comme une décision clé, qui est directement liée à la qualité, aux performances et à l'expansion des applications des pièces d'estampage. Différents matériaux métalliques montrent leur propre style sur le stade d'estampage avec leurs propriétés physiques, chimiques et mécaniques uniques, et deviennent un rôle indispensable et important dans la fabrication industrielle. Analysons les performances de plusieurs matériaux métalliques communs dans l'estampage et explorons leurs avantages et leurs caractéristiques.

(I) Aluminium: une combinaison de légèreté et de résistance à la corrosion

L'aluminium, en tant que métal non ferreux qui est très favorisé dans le domaine de l'estampage des métaux, se démarque parmi de nombreux matériaux métalliques avec son charme unique. Il est relativement abordable, ce qui permet un contrôle efficace des coûts dans la production d'estampage à grande échelle et apporte des avantages économiques importants aux entreprises. Ce qui est plus remarquable, c'est que l'aluminium a un excellent rapport force / poids, qui est comme une clé magique qui ouvre la porte à la fabrication légère. Dans le domaine de la fabrication d'automobiles, avec les exigences de plus en plus strictes pour la protection de l'environnement et l'économie d'énergie, les constructeurs automobiles ont tourné leur attention vers des pièces d'estampage en aluminium. Après que les parties clés du bloc moteur de la voiture, du cadre du corps, etc. sont faites de pièces d'estampage en aluminium, le poids de l'ensemble du véhicule est considérablement réduit, tandis que la résistance n'est pas du tout réduite. Cela améliore non seulement l'économie de carburant de la voiture et réduit les émissions d'échappement, mais améliore également les performances de gestion du véhicule et les performances d'accélération, offrant aux consommateurs une meilleure expérience de conduite. Selon les données pertinentes, les voitures utilisant des pièces d'estampage en aluminium peuvent réduire la consommation de carburant de 10% à 15% et les émissions d'échappement de 15% à 20% par rapport aux voitures en acier traditionnelles.

Dans le domaine de l'aérospatiale, l'aluminium joue un rôle irremplaçable. Les exigences de poids de l'avion sont presque dures, car chaque gramme de réduction de poids signifie que plus de carburant peut être transporté, une distance plus longue peut être pilotée ou plus d'équipement peut être transporté. Pièces d'estampage en aluminium sont devenus un matériau idéal pour les ailes d'avion, les fuselages, les pièces du moteur, etc. en raison de leur poids léger et de leur résistance élevée. Par exemple, les avions de la série Boeing utilisent un grand nombre de pièces d'estampage en aluminium, ce qui permet à l'avion d'obtenir une conception légère et d'améliorer l'efficacité et les performances du vol tout en garantissant la force et la sécurité structurelles. Dans le même temps, l'aluminium a également une bonne résistance à la corrosion, ce qui lui permet de maintenir des performances stables dans des environnements difficiles tels que l'humidité, l'acide et l'alcali. Dans le milieu marin, les pièces d'estampage en aluminium sont largement utilisées dans la fabrication de navires, tels que les structures de coque, l'équipement de pont, etc., qui peuvent résister efficacement à l'érosion de l'eau de mer et prolonger la durée de vie des navires. De plus, l'aluminium est non toxique et inoffensif, ce qui le rend également très utile dans les champs avec des exigences extrêmement élevées pour l'hygiène et la sécurité, telles que l'emballage alimentaire et le logement des équipements médicaux. Pendant le processus de finition, bien que l'aluminium ne nécessite pas de revêtement supplémentaire pour la protection, l'anodisation peut non seulement améliorer davantage son apparence, mais également améliorer considérablement sa résistance à la corrosion, répondre aux divers besoins des différents utilisateurs pour l'apparence et les performances des produits.

(Ii) Acier inoxydable: un symbole de fermeté et de durabilité

L'acier inoxydable, un métal noir contenant une grande quantité de chrome, de molybdène et de nickel, est comme un guerrier en armure, montrant d'excellentes performances dans le monde de l'estampage métallique. Sa résistance à la corrosion est unique. Que ce soit dans l'air humide ou dans des milieux chimiques corrosifs, les pièces d'estampage en acier inoxydable peuvent s'en tenir à leurs poteaux et ne sont pas faciles à rouiller et à corroder. Dans l'industrie chimique, des équipements tels que les réacteurs, les pipelines et les vannes sont souvent en contact étroit avec divers milieux corrosifs tels que les acides forts et les alcalis. L'acier inoxydable est devenu le matériau préféré de ces équipements en raison de son excellente résistance à la corrosion. Réacteurs en pièces d'estampage en acier inoxydable Peut résister au double test de température élevée, de haute pression et de milieux hautement corrosifs, assurant la façon fluide des réactions chimiques, tout en réduisant considérablement le coût d'entretien et la fréquence de remplacement de l'équipement. Dans l'industrie de la transformation des aliments, l'hygiène et la sécurité sont d'une importance vitale. Les fractures en acier inoxydable sont non seulement résistantes à la corrosion, mais aussi faciles à nettoyer et à désinfecter, et respectent des normes d'hygiène strictes. Ils sont largement utilisés dans la fabrication d'équipements de transformation des aliments, de vaisselle, etc.

L'acier inoxydable a également les caractéristiques de la non-magnéticité, ce qui le fait jouer un rôle important dans certains domaines sensibles au magnétisme, tels que l'équipement électronique et l'équipement médical. Dans les équipements électroniques, des estampes en acier inoxydable sont utilisées pour fabriquer des couvertures de blindage, des boîtiers et d'autres composants, qui peuvent protéger efficacement les interférences électromagnétiques et assurer le fonctionnement normal de l'équipement électronique. Sa bonne résistance à l'usure est également un moment fort. Dans le domaine de la fabrication mécanique, les attaquants en acier inoxydable sont souvent utilisés pour fabriquer des roulements, des engrenages, des arbres et d'autres pièces. Ils peuvent résister à la friction et à l'usure à long terme, et améliorer la durée de vie et la fiabilité des équipements mécaniques. De plus, l'acier inoxydable ne nécessite pas d'électroples, ce qui réduit non seulement le processus de production et le coût, mais évite également les problèmes de pollution environnementale qui peuvent être causés par le processus d'électroples. De plus, l'acier inoxydable a également les caractéristiques du traitement thermique. Grâce à des processus de traitement thermique appropriés, sa résistance, sa dureté et sa ténacité peuvent être encore améliorées pour répondre aux besoins des différentes applications d'ingénierie. Dans les champs haut de gamme tels que l'aérospatiale et la défense nationale, les pièces d'estampage en acier inoxydable sont largement utilisées dans des pièces clés telles que les pièces structurelles des avions, les pièces du moteur, les armes et l'équipement en raison de leurs excellentes performances complètes, fournissant un soutien solide pour le développement de ces champs.

(Iii) Acier à faible teneur en carbone: un choix économique et pratique

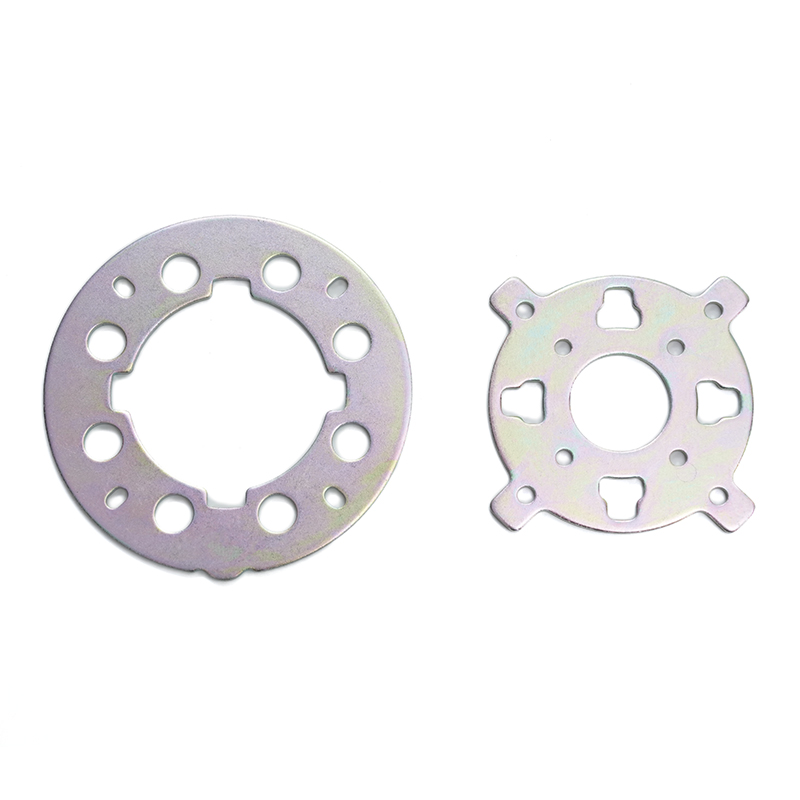

L'acier à faible teneur en carbone, avec ses caractéristiques économiques et pratiques, occupe une place importante dans le domaine de l'estampage métallique. Son coût est relativement faible, ce qui peut réduire efficacement les coûts de production et améliorer la compétitivité du marché des entreprises lors des pièces d'estampage des métaux productrices de masse. Dans le même temps, l'acier à faible teneur en carbone a une forte résistance. Bien qu'il puisse être légèrement inférieur à certains aciers alliés à haute résistance en force, sa force est suffisante pour répondre aux exigences dans de nombreux scénarios d'application conventionnels. Sa durabilité ne doit pas être ignorée. Il peut fonctionner de manière stable dans différents environnements de travail et n'est pas facile à endommager. Des matériaux en acier à faible teneur en carbone sont disponibles sous deux formes: plat et enroulé, ce qui offre une grande commodité pour l'estampiller le traitement. L'acier à faible teneur en carbone en forme plate convient pour fabriquer des pièces d'estampage avec des formes simples et de grandes tailles, telles que la coque et le support de gros équipement; Alors que l'acier à faible teneur en carbone sous forme enroulée est plus adapté au traitement d'estampage continu, ce qui peut améliorer l'efficacité de la production et réduire les coûts de production. Il est souvent utilisé pour fabriquer de petites pièces d'estampage produites en masse, telles que des broches de composants électroniques, des accessoires matériels, etc.

Avec ses avantages de faible coût et de forte résistance, l'acier faible en carbone peut fabriquer divers types de pièces à un prix unitaire inférieur pour répondre aux divers besoins des différentes industries. Dans le domaine de la technologie d'étanchéité, les pièces d'estampage en acier à faible teneur en carbone sont souvent utilisées pour fabriquer des joints d'étanchéité, des anneaux d'étanchéité et d'autres pièces. Sa bonne ténacité et sa plasticité peuvent garantir que le joint s'adapte étroitement à la surface d'étanchéité, à obtenir un bon effet d'étanchéité et à empêcher la fuite de liquide ou de gaz. Dans l'industrie automobile, l'acier à faible teneur en carbone est encore plus largement utilisé. De nombreuses parties structurelles du corps, pièces de châssis et parties intérieures des automobiles sont tamponnées avec de l'acier à faible teneur en carbone. Par exemple, les panneaux intérieurs des portes de voiture et des hottes ont certaines exigences de force et de formabilité. L'acier à faible teneur en carbone peut parfaitement répondre à ces exigences grâce à un processus d'estampage et à la conception raisonnable, tout en offrant des options de matériaux fiables pour les constructeurs automobiles à moindre coût. Dans les applications de pelouse et de jardin, des attaquants en acier à faible teneur en carbone sont utilisés pour fabriquer des lames de tondeuse à gazon, des outils de jardinage, des clôtures et d'autres produits. Leurs caractéristiques robustes et durables peuvent s'adapter à des environnements de travail extérieurs difficiles et offrir aux utilisateurs une expérience d'utilisation à long terme et fiable.

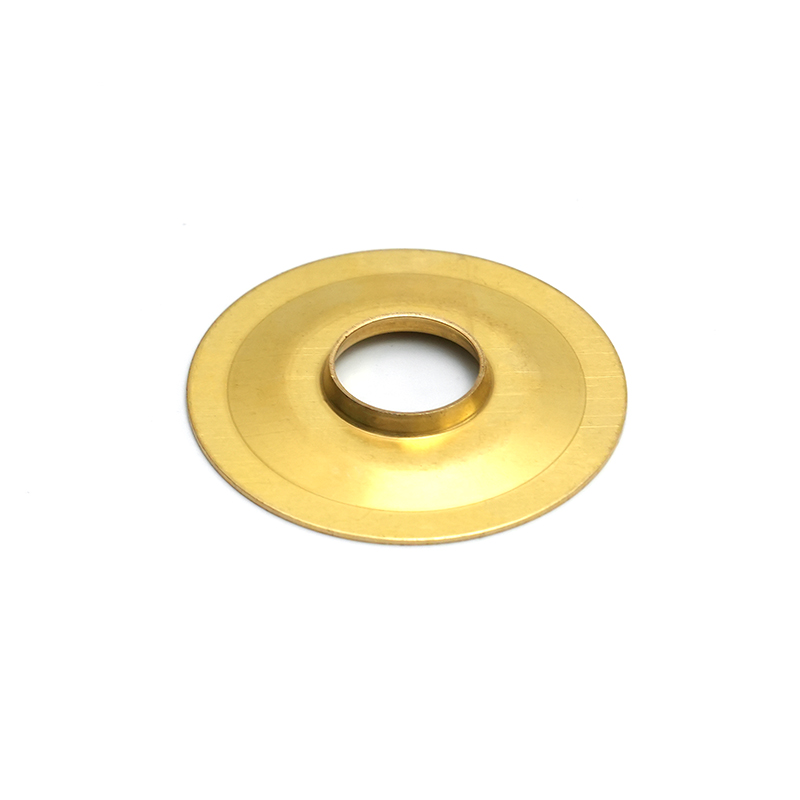

(Iv) cuivre et laiton: représentants des propriétés uniques

Le cuivre, un métal avec un charme unique, a montré de nombreuses propriétés remarquables dans le domaine de l'estampage du métal. Il est facile à former, comme un danseur docile, et peut facilement se transformer en différentes formes complexes sous la direction de la matrice d'estampage. Cette caractéristique rend le cuivre très adapté à la production rapide de composants sans couture d'une pièce, et est parfaitement compatible avec les processus de formation à froid. Pendant le processus de formation du froid, le cuivre durcit progressivement, améliorant ainsi la force et la dureté des pièces d'estampage. Le cuivre a également une excellente résistance à la corrosion. Dans l'air humide, il peut former un film d'oxyde dense à la surface pour empêcher une nouvelle corrosion, ce qui permet aux fractures en cuivre de maintenir de bonnes performances pendant longtemps dans des environnements extérieurs. Ses propriétés hygiéniques naturelles le rendent populaire dans les industries telles que la médecine, l'alimentation et les boissons. Dans le domaine médical, les estampes en cuivre sont souvent utilisées pour fabriquer des parties de dispositifs médicaux, tels que des instruments chirurgicaux, des boîtiers d'équipement médical, etc. Ses propriétés hygiéniques aident à réduire la croissance bactérienne, à réduire le risque d'infection et à assurer la santé et la sécurité des patients. Dans l'industrie de l'alimentation et des boissons, les estampes en cuivre sont utilisées pour fabriquer des équipements de transformation des aliments, des pipelines de boissons, etc., et n'auront aucun effet négatif sur la qualité et la sécurité des aliments et des boissons.

Le laiton, en tant qu'alliage de cuivre-zinc, hérite de nombreuses propriétés bénéfiques du cuivre. Il a une surface lisse, ce qui rend les frappes en laiton plus beaux en apparence et peut répondre à certains scénarios d'application avec des exigences d'apparence élevées sans traitement de surface excessif. Sa résistance à la corrosion est également très excellente et peut maintenir des performances stables dans de nombreux environnements et n'est pas facilement affectée par la corrosion. De plus, le laiton a également une bonne conductivité, ce qui le fait briller dans le domaine de l'électronique. Dans les dispositifs électroniques, les estampes en laiton sont souvent utilisées pour fabriquer des connecteurs, des prises, des commutateurs et d'autres composants, ce qui peut assurer la transmission stable du courant et le fonctionnement normal de l'équipement électronique. Par exemple, dans les produits électroniques tels que les téléphones mobiles et les ordinateurs, les fractures en laiton sont utilisées comme pièces de connexion internes. Leur bonne conductivité et leur fiabilité sont l'un des facteurs clés pour assurer les performances stables des produits électroniques. Dans le même temps, le laiton a une bonne machinabilité. Grâce au processus d'estampage, diverses pièces de haute précision et de forme complexe peuvent être fabriquées pour répondre aux besoins de développement de l'industrie électronique pour la miniaturisation et la précision des pièces.

Iv. Plusieurs facteurs qui déterminent le meilleur métal

(I) Scénarios d'utilisation et exigences de performance

Différentes industries et produits ont des exigences de performance différentes pour les pièces d'estampage des métaux, ce qui rend nécessaire la sélection des matériaux métalliques comme un navigateur précis, en se concentrant sur les scénarios d'utilisation et les exigences de performance. Dans le domaine énorme et complexe de la fabrication d'automobiles, les pièces d'estampage des métaux jouent un rôle clé dans la construction d'un corps solide de la voiture. La structure corporelle de la voiture, telle que les poutres, les piliers A, les montants B, etc., sont soumis à diverses contraintes pendant le processus de conduite du véhicule, notamment la contrainte de flexion, la contrainte de traction et le stress d'impact. Ces pièces doivent avoir une résistance à une résistance et un impact extrêmement élevées pour s'assurer qu'elles peuvent protéger efficacement la vie des passagers de la voiture dans des situations extrêmes telles que les collisions. L'acier à haute résistance, comme l'acier formé à chaud, est un matériau idéal pour les pièces structurelles du corps automobile car elle peut obtenir une résistance ultra-élevée et une bonne ductilité après un chauffage à haute température et un processus de formation à chaud rapide. Selon les statistiques, la capacité d'absorption d'énergie des parties structurelles du corps automobile en acier formé à chaud en collision est de 30% à 50% plus élevée que celle de l'acier ordinaire, ce qui améliore considérablement les performances de sécurité passive de la voiture.

Les parties du moteur des automobiles, telles que les vileoires et les bielles de connexion, sont soumises à d'énormes forces d'inertie et à des charges alternées périodiques lorsque le moteur fonctionne à grande vitesse. Ces pièces nécessitent non seulement une forte résistance et une dureté élevée, mais doivent également avoir une bonne résistance à l'usure et une résistance à la fatigue pour assurer le fonctionnement stable à long terme du moteur. L'acier en alliage, comme le chrome-molybdène en acier en alliage, améliore considérablement la résistance, la dureté et la résistance à l'usure de l'acier en ajoutant des éléments en alliage tels que le chrome et le molybdène, et en même temps améliore ses performances de fatigue, devenant l'un des matériaux préférés pour les parties du moteur. En termes d'intérieur automobile et de pièces extérieures, telles que les cadres de tableau de bord et les poignées de porte, en plus de certaines exigences de force et de dureté, ils se concentrent également sur l'esthétique, la résistance à la corrosion et la texture des matériaux. Les alliages en aluminium sont largement utilisés dans la fabrication de pièces intérieures et extérieures automobiles en raison de leur poids léger, de la beauté et de la corrosion, ce qui réduit non seulement le poids du corps de la voiture, mais améliore également la texture globale et le grade de la voiture.

Dans l'industrie de l'électronique, les pièces d'estampage métalliques sont comme les os et les nerfs précis de l'équipement électronique, avec des exigences presque strictes de conductivité et de précision. Prenant l'exemple des téléphones portables, les connecteurs de la carte mère, les couvertures de blindage, les antennes et d'autres pièces d'estampage à l'intérieur du téléphone mobile doivent avoir une bonne conductivité pour assurer une transmission stable et un fonctionnement normal de l'équipement électronique. Le cuivre et ses alliages, tels que le bronze au phosphore et le bronze de béryllium, sont devenus des matériaux communs pour l'estampir des pièces telles que les connecteurs électroniques et les feuilles de ressort en raison de leur excellente conductivité et de leur bonne élasticité. Dans la fabrication de coquilles métalliques pour les téléphones mobiles, les alliages en aluminium, avec leur poids léger, leur haute résistance et leur bonne formabilité, non seulement répondre aux exigences des téléphones mobiles pour la minceur et la fermeté, mais aussi obtenir une apparence riche et diversifiée à travers des processus de traitement de surface tels que l'anodisation, et améliorer la beauté visuelle et la sensation des téléphones mobiles.

Les pièces d'estampage du radiateur de l'ordinateur doivent avoir une bonne conductivité thermique et des performances de dissipation thermique pour garantir que l'ordinateur peut dissiper efficacement la chaleur pendant le fonctionnement à long terme et éviter la dégradation des performances ou les dommages matériels en raison de la surchauffe. Le cuivre et l'aluminium sont devenus les principaux matériaux des pièces d'estampage du radiateur informatique en raison de leur bonne conductivité thermique. Parmi eux, le cuivre a une conductivité thermique élevée et convient aux radiateurs informatiques haut de gamme avec des exigences de dissipation de chaleur extrêmement élevées; tandis que l'aluminium est plus largement utilisé dans les radiateurs informatiques ordinaires en raison de son faible coût et de son poids léger. Dans le même temps, afin d'améliorer l'efficacité de dissipation thermique du radiateur, les pièces d'estampage adoptent généralement la conception de la structure des ailettes complexes, ce qui nécessite des matériaux métalliques pour avoir une bonne machinabilité et être capable de produire des ailettes de haute précision et de forme complexe par procédure d'estampage.

(Ii) Considération des coûts: compromis coût-performance

Dans le processus de sélection des matériaux des pièces d'estampage des métaux, le facteur de coût est comme une échelle qui ne peut pas être ignorée, ce qui influence toujours le choix du décideur. La considération des coûts ne se limite pas au prix d'achat des matériaux métalliques, mais à un système complexe qui couvre le prix des matériaux, le coût de traitement et les coûts complets apportés par la durée de vie. Il est nécessaire de faire un compromis précis entre les exigences de performance et la faisabilité économique pour maximiser les performances des coûts.

Les prix de différents matériaux métalliques sont comme des pics inégaux, avec des différences significatives. L'acier, en tant que matériau métallique de base largement utilisé, est relativement abordable en raison de ses ressources abondantes et de son processus de production mature. Dans la production d'emboutissant à grande échelle, comme les structures en acier pour la construction et les parties de machines ordinaires, l'acier est devenu le matériau préféré en raison de son avantage à faible coût. En prenant les plaques en acier la tronqué à chaud couramment utilisées dans l'industrie de la construction à titre d'exemple, leurs prix sont relativement stables, et ils peuvent contrôler efficacement les coûts pour les constructeurs tout en répondant aux exigences de la force de la structure du bâtiment. Cependant, certains métaux rares, tels que le titane et le nickel, sont rares dans la croûte terrestre et difficiles à exploiter et à affiner, entraînant des prix élevés. Le titane métal, en raison de son excellente résistance à la corrosion, de sa résistance élevée et de sa faible densité, a des applications importantes dans des champs haut de gamme tels que l'aérospatiale et le médical. Cependant, son prix élevé rend difficile l'appliquer à une grande échelle dans certaines industries sensibles aux coûts. Par exemple, dans la fabrication d'automobiles ordinaire, bien que les alliages de titane puissent réduire considérablement le poids du corps de la voiture et améliorer l'économie de carburant, en raison du coût élevé, ils ne sont actuellement utilisés que dans des parties clés de quelques modèles haut de gamme.

Le coût de traitement est également un facteur important affectant le coût total des pièces d'estampage des métaux. Différents matériaux métalliques ont des exigences différentes pour l'équipement, les moules et les processus pendant l'estampage, ce qui conduit directement à des différences dans les coûts de traitement. Certains métaux avec une dureté plus élevée, comme l'acier inoxydable, nécessitent une plus grande force de poinçonnage et des moules plus résistants à l'usure pendant l'estampage, ce qui augmente non seulement la consommation d'énergie de l'équipement et la perte du moule, mais peut également entraîner une extension du cycle de traitement, augmentant ainsi le coût de traitement. En revanche, certains métaux avec une meilleure plasticité, tels que les alliages d'aluminium, nécessitent moins de force de poinçonnage pendant l'estampage, la durée de vie du moule est relativement longue, l'efficacité de traitement est élevée et le coût de traitement est relativement faible. Prenant l'exemple de la production de capuchons de moteur automobile, les matériaux en alliage en aluminium sont utilisés pour l'estampage. En raison de ses bonnes performances de traitement, l'estampage peut être achevé dans un temps plus court et le coût d'entretien du moule est faible; Si des matériaux en acier inoxydable sont utilisés, non seulement un équipement d'estampage de tonnage plus grand est nécessaire, mais l'usure des moisissures est également plus grave et le coût de traitement augmentera considérablement.

En plus des prix des matériaux et des coûts de traitement, le coût complet apporté par la durée de vie des pièces d'estampage des métaux ne peut être ignorée. Bien que certains matériaux métalliques aient un coût d'achat initial élevé, ils ont une excellente résistance à la corrosion, une résistance à l'usure et une résistance à la fatigue, et peuvent maintenir de bonnes performances pendant l'utilisation à long terme, réduire la fréquence des réparations et les remplacements, et ainsi réduire le coût global d'utilisation. Par exemple, dans les équipements chimiques, les tuyaux et les conteneurs en acier en acier inoxydable ont un coût d'approvisionnement plus élevé que l'acier au carbone ordinaire, mais parce que l'acier inoxydable a une excellente résistance à la corrosion et peut fonctionner de manière stable pendant longtemps dans des environnements difficiles tels que des acides solides et des alcalis, il réduit les coûts d'entretien et de remplacement de l'équipement. À long terme, il a une rentabilité plus élevée. Au contraire, certains matériaux métalliques à faible coût, s'ils sont facilement endommagés pendant l'utilisation et doivent être remplacés fréquemment, augmenteront non seulement le coût de maintenance, mais peut également provoquer des interruptions de production et entraîner des pertes économiques plus importantes. Dans certaines industries ayant des exigences élevées pour la continuité de la production, comme la fabrication électronique et la transformation des aliments, le temps d'arrêt de la maintenance des équipements entraînera d'énormes pertes économiques. Par conséquent, il est particulièrement important de choisir des matériaux d'estampage en métal avec une longue durée de vie et une grande fiabilité.

(Iii) Adaptabilité de la technologie de traitement

Dans le monde précis de l'estampage des métaux, l'adaptabilité entre la technologie de traitement et les matériaux métalliques est comme une danse exquise. Les deux coopèrent et s'influencent mutuellement, et déterminent conjointement la qualité et l'efficacité de la production des pièces d'estampage. Différents matériaux métalliques, avec leurs propriétés physiques et chimiques uniques, présentent des performances complètement différentes lorsqu'ils sont confrontés à divers processus d'estampage.

Certains matériaux métalliques montrent une excellente adaptabilité dans le processus de dessin profond. Le processus de dessin profond, comme un maître de forme magique, peut étirer les feuilles de métal en parties avec une grande profondeur et des formes complexes. Dans ce processus, les alliages en aluminium deviennent un choix de matériau idéal en raison de leur bonne plasticité et de leur faible résistance à la déformation. Prenant l'exemple de la fabrication de réservoirs de carburant automobile, les feuilles d'alliage en aluminium peuvent être facilement étirées en formes de réservoir de carburant complexes sous le processus de dessin profond, et les défauts tels que la fissuration ou la ride ne sont pas faciles à se produire pendant le processus d'étirement. En effet, la structure cristalline de l'alliage d'aluminium lui permet de répartir le stress plus uniformément lorsqu'il est déformé par la force, assurant ainsi le progrès fluide du processus d'étirement. En revanche, certains matériaux métalliques avec une dureté plus élevée et une plasticité plus faible, tels que certains aciers alliés à haute résistance, sont confrontés à de plus grands défis dans le processus de dessin profond. En raison de leur résistance à une forte déformation, une plus grande force doit être appliquée pendant le processus d'étirement, ce qui peut facilement entraîner une concentration de contrainte locale dans le matériau, provoquant ainsi des problèmes tels que la fissuration ou la ride. Afin de surmonter ces problèmes, des mesures de processus spéciales sont souvent nécessaires lorsque des aciers en alliage à forte résistance approfondis, tels que l'augmentation de la lubrification et l'optimisation de la structure des moisissures, qui augmente sans aucun doute la complexité et le coût du traitement.

La technologie de traitement a également un impact significatif sur les performances des matériaux métalliques. Le traitement de la déformation à la froid pendant l'estampage changera la structure organisationnelle des matériaux métalliques, entraînant une résistance et une dureté accrus du matériau, et une diminution de la plasticité et de la ténacité. Ce phénomène est appelé encassinant le travail. Lors de l'estampillation de l'acier à faible teneur en carbone, à mesure que le degré de déformation de l'estampage augmente, la résistance et la dureté de l'acier à faible teneur en carbone augmentent progressivement, ce qui peut améliorer la capacité d'appui des pièces d'estampage dans une certaine mesure. Cependant, si le travail de travail est excessif, le matériau deviendra cassant et dur, et il est facile de se casser pendant le traitement ou l'utilisation ultérieure. Par conséquent, pendant le processus d'estampage, il est nécessaire de contrôler raisonnablement les paramètres de traitement, tels que la vitesse d'estampage, le degré de déformation, etc., pour éviter les effets indésirables du durcissement du travail sur les propriétés des matériaux. De plus, certains matériaux métalliques peuvent avoir une contrainte résiduelle après l'estampage. Si ces contraintes résiduelles ne sont pas éliminées dans le temps, elles feront la déformation ou la fissuration des pièces d'estampage pendant l'utilisation. Grâce à des processus de traitement thermique appropriés, tels que le recuit et la trempe, la contrainte résiduelle peut être éliminée, les performances du matériau peuvent être restaurées et la qualité et la fiabilité des pièces d'estampage peuvent être améliorées.

V. Analyse de cas: le meilleur choix pour différentes industries

(I) Industrie automobile: étape de l'acier à faible teneur en carbone et en alliage en aluminium

Dans le système énorme et complexe de l'industrie automobile, les pièces d'estampage des métaux sont comme la pierre angulaire de la construction d'un corps solide d'une voiture, assurant la lourde responsabilité d'assurer les performances et la sécurité de la voiture. L'alliage en acier à faible teneur en carbone et en aluminium, avec leurs avantages de performance uniques, jouent un rôle clé dans différentes parties de la voiture et deviennent les matériaux de deux étoiles dans le domaine de la fabrication d'automobiles.

Dans la fabrication de pièces structurelles de carrosserie automobile, l'acier à faible teneur en carbone a longtemps occupé une position importante avec ses avantages importants de faible coût, de haute résistance et de technologie mature. Le faisceau de voiture, en tant que composante principale de charge du corps de la voiture, est comme l'épine dorsale de la voiture, portant diverses contraintes complexes pendant le processus de conduite du véhicule, notamment la contrainte de flexion, la contrainte de traction et le stress d'impact. Avec sa bonne résistance et sa ténacité, l'acier à faible teneur en carbone peut résister efficacement à ces contraintes, s'assurer que le faisceau peut maintenir une structure stable dans diverses conditions de travail et offrir une protection solide pour la sécurité de la voiture. Lorsque la voiture entre en collision, le pilier A et le pilier B sont responsables de la mission clé pour protéger la vie des passagers dans la voiture, et doivent avoir une résistance à une résistance et à un impact extrêmement élevés. L'acier à faible teneur en carbone peut répondre à ces exigences strictes grâce à un processus d'estampage spécial et à un traitement thermique, absorber efficacement l'énergie dans la collision, empêcher une déformation excessive du corps de la voiture et créer un espace de vie sûr pour les passagers. Selon les statistiques, la proportion d'acier à faible teneur en carbone utilisée dans la structure corporelle des voitures traditionnelles est généralement élevé que 70% - 80%.

Avec la poursuite de plus en plus urgente des performances légères et de protection de l'environnement dans l'industrie automobile, les alliages d'aluminium ont progressivement émergé dans le domaine de la fabrication automobile avec leurs caractéristiques telles que le poids léger, la haute résistance et une bonne résistance à la corrosion, et sont devenus un supplément puissant en acier à faible émission de carbone. Prenez Tesla Model S comme exemple. La conception corporelle entièrement en aluminium de cette voiture électrique est un modèle dans l'industrie. La large application de l'alliage d'aluminium dans les parties de la structure du corps a considérablement réduit le poids de l'ensemble du véhicule, ce qui est environ 20% à 30% plus léger que le corps en acier traditionnel. Cela améliore non seulement l'économie de carburant de la voiture, réduit la consommation d'énergie et les émissions d'échappement, mais améliore également les performances de manipulation et d'accélération du véhicule. En conduite réelle, le corps léger du modèle S rend son accélération plus rapide et la manipulation plus flexible, offrant aux utilisateurs une expérience de conduite ultime. Dans le même temps, la bonne résistance à la corrosion de l'alliage d'aluminium prolonge efficacement la durée de vie du corps de la voiture et réduit les coûts d'entretien et de remplacement causés par la corrosion.

Dans la fabrication de pièces de moteur automobile, la sélection de matériaux est également cruciale. Lorsque le moteur fonctionne à grande vitesse, le piston du moteur doit résister à l'énorme impact de la température élevée, de la haute pression et du mouvement alternatif à grande vitesse, et a des exigences extrêmement élevées pour la résistance, la dureté, la résistance à l'usure et la conductivité thermique du matériau. L'alliage d'aluminium est devenu l'un des choix idéaux pour les matériaux de piston avec sa bonne conductivité thermique et son poids léger. Les pistons en alliage en aluminium peuvent rapidement transférer la chaleur, réduire la température du haut du piston, réduire la fatigue thermique et l'usure et améliorer la fiabilité et la durabilité du moteur. Pendant le processus de travail, la bielle du moteur est soumise à une force inertielle périodique et à une force explosive, et doit avoir une forte résistance et une forte ténacité. L'acier en alliage, comme l'acier en alliage chromium-molybdène, améliore considérablement la résistance, la dureté et l'usure de l'acier en ajoutant des éléments en alliage tels que le chrome et le molybdène, et en même temps améliore ses performances de fatigue, devenant l'un des matériaux préférés pour les tiges de connexion. La sélection des matériaux de ces composants clés affecte directement les performances et la durée de vie du moteur et est un lien important qui doit être soigneusement pris en compte dans le processus de fabrication de l'automobile.

(Ii) Industrie de l'électronique: application du cuivre, du laiton et de l'acier inoxydable

Dans l'industrie de l'électronique, un domaine plein d'innovation et de vitalité, les pièces d'estampage des métaux sont comme le squelette précis et le réseau nerveux d'équipements électroniques, fournissant un support solide pour le fonctionnement normal de l'équipement électronique. Le cuivre, le laiton et l'acier inoxydable, avec leurs avantages de performance uniques, jouent un rôle indispensable dans différentes composants de l'équipement électronique et deviennent des matériaux importants dans l'industrie électronique.

Le cuivre, avec son excellente conductivité et sa bonne plasticité, occupe une position de base dans la fabrication de connecteurs électroniques. En tant que composant clé pour la connexion des circuits dans l'équipement électronique, les connecteurs électroniques doivent assurer une transmission stable du courant et une connexion fiable des signaux. La conductivité élevée du cuivre permet aux connecteurs électroniques de réaliser efficacement le courant, de réduire la résistance et de perdre de l'énergie et d'assurer le fonctionnement normal de l'équipement électronique. En prenant des téléphones portables à l'exemple, les connecteurs de carte mère, les connecteurs de batterie, etc. à l'intérieur du téléphone mobile utilisent un grand nombre de pièces d'estampage en cuivre. La conception de précision et la fabrication de haute qualité de ces connecteurs garantissent la connexion stable entre les différents composants à l'intérieur du téléphone mobile, offrant une garantie pour le fonctionnement haute performance du téléphone mobile. Dans des appareils tels que les cartes mères informatiques et les disques durs, les connecteurs de cuivre jouent également un rôle essentiel. Leur existence permet aux ordinateurs de transmettre des données et d'alimenter rapidement et avec précision, garantissant le fonctionnement stable des ordinateurs.

Le laiton, en tant qu'alliage de cuivre-zinc, hérite de l'excellente conductivité du cuivre, et a également une bonne résistance à la corrosion et une machinabilité, montrant des avantages uniques dans la fabrication de boîtiers d'équipements électroniques et de dissipateurs de chaleur. Le boîtier de l'équipement électronique doit non seulement avoir une certaine force et dureté pour protéger les composants électroniques internes, mais doit également avoir une bonne apparence et une bonne texture pour répondre aux besoins esthétiques des consommateurs. Les pièces d'estampage en laiton peuvent présenter une belle couleur et une texture grâce à la technologie de traitement de surface, améliorant l'image globale de l'équipement électronique. Dans les téléphones mobiles, les tablettes et autres appareils, les boîtiers en laiton ont non seulement de bonnes performances protectrices, mais ajoutent également un sentiment de sophistication et de mode au produit. La bonne performance de dissipation de chaleur du laiton en fait l'un des matériaux idéaux pour les dissipateurs de chaleur. Dans le dissipateur de chaleur du CPU de l'ordinateur, le dissipateur de chaleur en laiton peut rapidement transférer la chaleur générée par le CPU, réduire efficacement la température du CPU et assurer le fonctionnement stable de l'ordinateur. Les performances efficaces de dissipation thermique du dissipateur de chaleur en laiton fournissent un fort soutien pour le fonctionnement haute performance de l'ordinateur.

L'acier inoxydable, avec son excellente résistance à la corrosion et sa haute résistance, joue un rôle important dans la fabrication de pièces structurelles et les couvertures de blindage de l'équipement électronique. Les parties structurelles de l'équipement électronique, telles que le cadre intermédiaire des téléphones mobiles et le cadre des ordinateurs, doivent avoir une résistance et une stabilité suffisantes pour soutenir la structure de l'ensemble de l'appareil. Avec sa résistance élevée et sa bonne ténacité, les pièces d'estampage en acier inoxydable peuvent résister à certains impacts externes et protéger les composants électroniques internes des dommages. Dans la fabrication du cadre central des téléphones mobiles, les pièces d'estampage en acier inoxydable peuvent fournir un support structurel solide, tout en réalisant une variété d'effets d'apparence grâce à des processus de traitement de surface. La nature non magnétique et les bonnes propriétés de blindage de l'acier inoxydable en font le matériau préféré des couvercles de blindage de l'équipement électronique. Dans les téléphones mobiles, les ordinateurs et autres équipements, les couvertures de blindage en acier inoxydable peuvent protéger efficacement les interférences électromagnétiques, assurer le fonctionnement normal de l'équipement électronique et améliorer la capacité anti-ingérence de l'équipement.

(Iii) Aerospace: le champ des alliages de titane et de l'acier inoxydable à haute résistance

Dans le champ haut de gamme et mystérieux de l'aérospatiale, les pièces d'estampage des métaux épaulent la mission sacrée d'assurer la sécurité et les performances des avions, et les exigences en matière de matériaux sont presque dures. L'alliage de titane et l'acier inoxydable à haute résistance, avec leurs excellents avantages de performance, sont devenus le seul choix dans le champ aérospatial, offrant une base matérielle solide pour les rêves humains d'explorer le ciel et l'univers.

L'alliage de titane, avec son poids léger, sa résistance élevée, sa résistance à haute température et sa résistance à la corrosion, est unique dans le champ aérospatial. Dans la fabrication de moteurs d'avion, l'alliage de titane est un matériau clé indispensable. Les lames du ventilateur du moteur doivent résister à une énorme force centrifuge et à la force d'impact du flux d'air lors de la rotation à grande vitesse, et en même temps maintenir des performances stables dans un environnement à haute température. La forte résistance et la bonne stabilité thermique de l'alliage de titane lui permettent de répondre à ces exigences strictes. Les lames de ventilateur en alliage de titane sont non seulement légères, ce qui peut réduire le poids global du moteur et améliorer l'efficacité énergétique, mais également avoir une excellente résistance à la fatigue et une résistance à haute température, et peut fonctionner de manière stable pendant une longue période dans des environnements de travail difficiles. Le disque du compresseur du moteur supporte également d'énormes contraintes de température élevée, de haute pression et de rotation à grande vitesse. La forte résistance et la bonne résistance au fluage de l'alliage de titane en font un matériau idéal pour les disques de compresseur. Dans les moteurs avancés avancés modernes, la proportion d'alliage de titane utilisé est généralement élevé que 30% - 40%.

L'alliage de titane joue également un rôle important dans la fabrication de pièces structurelles de fuselage d'avion. Le faisceau d'aile de l'avion, en tant que composante de charge principale de l'aile, doit avoir une résistance et une rigidité extrêmement élevées pour assurer la stabilité et la sécurité de l'aile pendant le vol. La résistance élevée et les caractéristiques de faible densité de l'alliage de titane lui permettent de fournir une résistance structurelle suffisante tout en réduisant le poids. Le faisceau d'ailes en alliage de titane peut améliorer efficacement les performances de vol et l'économie de carburant de l'avion. Le cadre de fuselage, le train d'atterrissage et d'autres parties de l'avion utilisent également un grand nombre d'ajustements en alliage de titane. Ces pièces sont soumises à divers contraintes complexes et aux forces d'impact pendant le décollage et l'atterrissage et le vol de l'avion. L'excellente performance de l'alliage de titane peut s'assurer qu'ils fonctionnent normalement dans des conditions extrêmes et assurent le vol sûr de l'avion.

L'acier inoxydable à haute résistance, avec sa forte résistance, sa dureté élevée et sa bonne résistance à la corrosion, a également des applications importantes dans le champ aérospatial. Dans certaines parties clés de l'avion, comme la chambre de combustion et la buse de queue du moteur, il est nécessaire de résister à une température à haute température, à la haute pression et à un flux d'air à grande vitesse, et la résistance, la dureté et la résistance à la corrosion du matériau sont extrêmement élevées. L'acier inoxydable à haute résistance peut répondre à ces exigences exigeantes grâce à une conception spéciale en alliage et à un processus de traitement thermique. Dans la chambre de combustion du moteur, les attaquants en acier inoxydable à haute résistance peuvent résister à l'érosion du gaz à haute température et maintenir une structure et des performances stables. Dans la buse de queue, les attaquants en acier inoxydable à haute résistance peuvent résister à la disparition du flux d'air à grande vitesse et à l'influence de la température élevée pour assurer le fonctionnement normal de la buse de la queue. La sélection des matériaux de ces composants clés est directement liée aux performances et à la sécurité de l'avion, et est au centre de la recherche et de l'application dans le domaine de l'aérospatiale.

Vi. Regarder vers l'avenir: de nouveaux matériaux métalliques et développement technologique

(I) Tendances de recherche et de développement des nouveaux matériaux métalliques

Sous la marée de l'ère du développement rapide de la science et de la technologie, la recherche et le développement de nouveaux matériaux métalliques est comme une compétition féroce, poussant constamment le domaine des pièces d'estampage des métaux à de nouveaux sommets. La recherche et le développement de nouveaux alliages en aluminium est l'un des points forts. Les chercheurs ont donné aux alliages d'aluminium plus excellents en optimisant la composition et la microstructure des alliages. En termes de composition en alliage, ils ont intelligemment ajusté les proportions de divers éléments et ajouté des éléments rares tels que le lithium et le scandium pour améliorer encore la force et la dureté des alliages d'aluminium. L'ajout de lithium peut non seulement réduire considérablement la densité des alliages d'aluminium et obtenir des matériaux légers, mais également affiner la structure des grains de l'alliage et améliorer sa résistance et sa ténacité. Le scandium est comme un catalyseur magique qui peut inhiber efficacement la recristallisation des alliages d'aluminium pendant le traitement et l'utilisation, et maintenir la forte résistance et les bonnes performances de traitement du matériau.

Dans l'optimisation de la microstructure, les chercheurs ont adopté des processus avancés de traitement thermique et des technologies de traitement pour rendre les grains d'alliages d'aluminium plus fins et plus uniformes, améliorant ainsi les performances complètes du matériau. Grâce à une technologie de solidification rapide, des alliages d'aluminium avec des structures de grains ultrafines peuvent être obtenus. Cet alliage d'aluminium a considérablement amélioré la résistance tout en maintenant une bonne plasticité. De nouveaux alliages d'aluminium ont montré un grand potentiel d'application dans le domaine de l'aérospatiale. Dans la fabrication de pièces structurelles de l'aile et de fuselage, l'utilisation de nouveaux alliages en aluminium peut réduire le poids tout en améliorant la résistance et la stabilité de la structure, réduisant ainsi la consommation d'énergie de l'avion et l'amélioration des performances de vol. Des études ont montré que les pièces structurelles des avions en alliages de nouveaux aluminium peuvent réduire le poids de 10% à 20% et augmenter la résistance de 15% à 30% par rapport aux alliages d'aluminium traditionnels.

La recherche et le développement de l'acier à haute résistance ont également fait des progrès remarquables. Grâce à la technologie de micro-alliage et à des processus de roulement avancé, la résistance et la ténacité de l'acier à haute résistance ont été considérablement améliorées. En termes de microalloyage, les chercheurs ont ajouté des traces d'éléments d'alliage tels que le niobium, le vanadium et le titane en acier. Ces éléments peuvent former des phases de précipitations de carbonitride fins dans la matrice d'acier, qui jouent un rôle dans le renforcement des précipitations et le renforcement des grains fins, améliorant ainsi la résistance et la ténacité de l'acier. Les processus de roulement avancé, tels que le roulement à commande thermomécanique (TMCP) et le roulement multi-pass, peuvent rendre la structure de l'acier plus uniforme et dense, améliorant encore ses performances. Le roulement contrôlé thermomécanique peut contrôler avec précision les paramètres tels que la température, la déformation et le taux de refroidissement pendant le processus de roulement, afin que l'acier puisse obtenir une forte résistance tout en ayant une bonne ténacité et des performances de soudage. Le roulement multi-pass affine progressivement les grains d'acier à travers plusieurs processus de roulement, améliorant la résistance et la plasticité du matériau.

L'acier à haute résistance a de larges perspectives d'application dans le domaine de la fabrication automobile. Dans la fabrication de composants de sécurité tels que les faisceaux anti-collision et les pare-chocs des automobiles, l'utilisation d'acier à haute résistance peut améliorer les performances de sécurité passives des automobiles, absorber efficacement l'énergie pendant les collisions et protéger la vie des passagers dans la voiture. L'utilisation d'acier à haute résistance dans la structure corporelle des automobiles peut également atteindre le corps léger, réduire la consommation de carburant et les émissions. Selon les statistiques, le poids des corps automobiles en acier à haute résistance peut être réduit de 15% à 25%, et la consommation de carburant peut être réduite de 8% à 12%.

(Ii) l'impact de l'estampillation de l'innovation technologique sur la sélection des matériaux

Les innovations dans la technologie d'estampage, telles que l'estampage de précision et l'estampage à grande vitesse, sont comme des clés magiques qui ont ouvert une nouvelle porte à l'application de matériaux métalliques, ont profondément changé les exigences pour les performances des matériaux métalliques et promu l'application généralisée de nouveaux matériaux.

La technologie d'estampage de précision, avec ses caractéristiques de haute précision et de qualité de surface élevée, impose des exigences extrêmement élevées sur l'uniformité et la qualité de surface des matériaux métalliques. Dans le processus d'estampage de précision, les matériaux métalliques doivent obtenir un contrôle de forme précis dans une petite plage de déformation, ce qui nécessite que le matériau ait une bonne plasticité et une bonne structure organisationnelle uniforme pour éviter des problèmes tels que la déformation inégale et les défauts de surface. Afin de répondre aux besoins de la technologie d'estampage de précision, de nouveaux matériaux émergent constamment. Certains matériaux métalliques avec une pureté ultra-élevée et une microstructure uniforme ont été développés. Ces matériaux peuvent maintenir des performances stables lors de l'estampage de précision et obtenir un traitement d'estampage à haute précision. Dans l'estampage de précision de la fabrication de composants électroniques, des matériaux en alliage de cuivre de haute pureté et en alliage en aluminium peuvent être utilisés pour fabriquer des composants électroniques avec une précision dimensionnelle élevée et une bonne qualité de surface, répondant aux besoins de développement de l'industrie électronique pour la miniaturisation et la précision des pièces.

La technologie d'estampage à grande vitesse, avec ses avantages d'une grande efficacité et d'une capacité de production élevée, a posé de graves défis aux performances d'estampage des matériaux métalliques et à la durée de vie des moules. Dans le processus d'estampage à grande vitesse, les matériaux métalliques doivent résister à d'énormes forces d'impact et de déformation en peu de temps, ce qui nécessite que le matériau ait de bonnes performances d'estampage et puisse se déformer rapidement et uniformément. Dans le même temps, il doit également avoir une bonne résistance à l'usure et une résistance à la fatigue pour prolonger la durée de vie du moule. Afin de s'adapter au développement de la technologie d'estampage à grande vitesse, de nouveaux matériaux et des technologies de traitement de surface ont été largement utilisés. Certains matériaux métalliques à haute résistance et à haute taille, tels que l'acier en alliage à haute résistance et l'alliage d'aluminium à haute performance, ont amélioré les performances d'estampage et la résistance à la fatigue des matériaux en optimisant la composition et le processus de traitement thermique. L'utilisation de la technologie du revêtement sur la surface du moule, telles que le revêtement de nitrure de titane, le revêtement en carbure de tungstène, etc., peut améliorer considérablement la résistance à l'usure et l'anti-adhésion du moule et prolonger la durée de vie du moule. Dans la production d'estampage à grande vitesse de coquilles de téléphone mobile, l'utilisation de matériaux en alliage en aluminium à haute performance et de la technologie avancée de revêtement de moisissure peut obtenir une production efficace et de haute qualité et améliorer la compétitivité du marché des produits.

Vii. Résumé: L'exploration éternelle de la recherche du meilleur métal

Dans le vaste domaine industriel des pièces d'estampage métalliques, le voyage pour trouver les meilleurs matériaux métalliques est comme une exploration sans fin, pleine de défis et d'opportunités. Grâce à la position clé des pièces d'estampage des métaux dans la fabrication industrielle, les exigences strictes des processus d'estampage sur les matériaux métalliques, les performances des matériaux métalliques courants dans l'estampage, les multiples facteurs qui déterminent le meilleur métal et l'analyse de cas réelle de différentes industries, nous réalisons profondément que le choix du meilleur matériau métallique n'est pas une chose unique, mais nécessite une considération complète de nombreux facteurs.

Comme la pierre angulaire de la fabrication industrielle, les pièces d'estampage métalliques sont largement utilisées dans de nombreux domaines tels que les automobiles, l'électronique, l'aérospatiale, etc. Leur qualité et leurs performances sont directement liées à la qualité et à la compétitivité du marché des produits en aval. Le processus d'estampage impose des exigences extrêmement élevées sur la machinabilité, la résistance et la dureté, la résistance à la corrosion, la qualité de surface et l'apparence des matériaux métalliques. Ces exigences sont entrelacées et déterminent conjointement l'applicabilité des matériaux métalliques dans le processus d'estampage. Les matériaux métalliques communs, tels que l'aluminium, l'acier inoxydable, l'acier à faible teneur en carbone, le cuivre et le laiton, ont leurs propres forces dans l'estampage. Ils répondent aux divers besoins de différentes industries et produits avec leurs avantages de performance uniques.

Cependant, dans les applications réelles, les facteurs qui déterminent le meilleur métal sont bien plus que les performances du matériau lui-même. Le scénario d'utilisation et les exigences de performance sont comme une boussole, menant la direction de la sélection des matériaux. Différentes industries et produits ont des exigences de performance différentes pour les pièces d'estampage des métaux dans différents environnements de travail. De l'extrême poursuite de la résistance à la résistance et de l'impact de l'industrie automobile des pièces structurelles corporelles aux exigences strictes de l'industrie électronique en matière de conductivité et de précision des pièces d'estampage des composants électroniques, chaque scénario d'application établit une norme unique pour la sélection des matériaux métalliques.

Les considérations de coûts sont une épée à double tranchant. Tout en poursuivant des matériaux de haute performance, la faisabilité économique doit être prise en compte. Les prix des matériaux, les coûts de traitement et les coûts complets apportés par la durée de vie nécessitent tous un équilibre minutieux entre les exigences de performance et les budgets économiques. Bien que certains matériaux aient d'excellentes performances, leur coût élevé peut limiter leur application à grande échelle; Alors que certains matériaux à faible coût peuvent également jouer un rôle important dans des domaines spécifiques s'ils peuvent améliorer leur rentabilité en optimisant les processus et les conceptions tout en répondant aux exigences de performance de base.

L'adaptabilité de la technologie de traitement est un facteur clé qui ne peut pas être ignoré dans la sélection des matériaux. Il existe une interaction complexe entre différents matériaux métalliques et divers processus d'estampage. La préférence d'un processus de dessin profond pour les alliages d'aluminium, ainsi que les exigences particulières de l'estampage de précision et de la technologie d'estampage à grande vitesse pour la performance des matériaux métalliques, indiquent tous que le développement de la technologie de traitement continue de promouvoir l'innovation et l'application de matériaux métalliques.

Grâce à une analyse approfondie des cas dans l'automobile, l'électronique, l'aérospatiale et d'autres industries, nous voyons clairement les considérations uniques et les pratiques réussies de différentes industries dans la sélection de matériaux métalliques en fonction de leurs propres caractéristiques et besoins. L'application coordonnée d'alliages en acier à faible teneur en carbone et en aluminium dans les pièces structurelles et les composants du moteur de l'industrie automobile, le positionnement précis du cuivre, du laiton et de l'acier inoxydable dans différentes parties de l'équipement électronique de l'industrie électronique, et les excellentes performances des alliages de titane et de la haute résistance à l'industrie dans les industries clés de la sélection dans le champ aérospatial,, tous des références industrielles pour la sélection dans le champ aéroscopace,, toutes

En regardant vers l'avenir, la tendance de la recherche et du développement des nouveaux matériaux métalliques et l'innovation de la technologie d'estampage ont apporté un potentiel de développement illimité à l'industrie de l'estampage des métaux. L'émergence continue de nouveaux matériaux tels que les alliages d'aluminium et l'acier à haute résistance améliorera encore les performances et la portée de l'application des pièces d'estampage métalliques; L'avancement de technologies telles que l'estampage de précision et l'estampage à grande vitesse feront des exigences plus élevées sur la performance des matériaux métalliques, et créeront également plus d'opportunités pour l'application de nouveaux matériaux.