I. Parties d'estampage en métal: Le secret de la pierre angulaire de l'industrie

Dans la grande carte de l'industrie moderne, pièces d'estampage sont comme des rivets solides indispensables, reliant étroitement divers liens industriels et soutenant la structure stable des bâtiments industriels. À partir des voitures sur lesquelles nous comptons pour les voyages quotidiens vers les appareils électroniques que nous emportons toujours avec nous, à partir de divers appareils domestiques à la maison pour des composants clés dans le domaine de la construction, les pièces d'estampage des métaux sont partout et leur importance est évidente. Ils peuvent être appelés la pierre angulaire du champ industriel.

Prenons l'exemple de l'industrie de la fabrication automobile. Il s'agit de l'un des champs les plus utilisés et les plus critiques pour les pièces d'estampage des métaux. La naissance d'une voiture est inséparable à partir de milliers de pièces d'estampage métalliques. De la coquille extérieure de la carrosserie aux parties du moteur interne, des parties structurelles du châssis, etc., ils donnent à la voiture une structure stable et une apparence lisse, et portent diverses contraintes et charges lorsque la voiture roule à grande vitesse. Sa qualité est directement liée à la sécurité, au confort et aux performances de la voiture. Dans l'industrie de l'électronique, les pièces d'estampage des métaux jouent également un rôle clé. Les coquilles métalliques, les connecteurs internes, les terminaux et autres parties de précision des appareils électroniques tels que les téléphones mobiles, les ordinateurs et les appareils photo sont tous des chefs-d'œuvre de la technologie d'estampage métallique. Ces pièces d'estampage garantissent non seulement les performances électriques de l'équipement électronique, mais leur fournissent également une solide protection physique, afin que l'équipement puisse résister à divers impacts externes dans l'utilisation quotidienne.

Dans l'industrie de l'appareil domestique, l'application de pièces d'estampage métalliques peut également être vue partout. Les coquilles, les supports, les bases et autres parties des appareils électroménagers tels que les réfrigérateurs, les machines à laver et les climatiseurs sont principalement fabriqués par l'estampage. Tout en garantissant la force structurelle des appareils électroménagers, ils peuvent également faire face à la poursuite des consommateurs de la beauté et de la praticité grâce à des conceptions diversifiées. Dans le domaine de la construction, des pièces d'estampage en métal sont utilisées pour fabriquer des composants clés tels que les portes et les fenêtres, les murs-rideaux et les structures en acier. Ils supportent l'énorme poids du bâtiment et le test de diverses forces naturelles, et ont apporté de grandes contributions à la sécurité et à la stabilité du bâtiment.

C'est précisément en raison de l'application large et du rôle clé des pièces d'estampage des métaux dans de nombreuses industries qu'il est particulièrement important d'explorer son processus de production en profondeur en profondeur. Cela nous aide non seulement à comprendre les secrets de la production industrielle et de la technologie de fabrication avancée de maîtrise, mais offre également un soutien technique solide et des idées innovantes pour le développement des industries connexes, et favorise l'ensemble du domaine industriel pour progresser vers une direction plus efficace, précise et intelligente. Ensuite, allons dans l'usine ensemble et dévoilons le mystère du processus de production de l'estampage en métal.

Ii Planification du plan du plan: Conception en premier

(I) Analyse et communication de la demande

Dans le processus de production des pièces d'estampage des métaux, le lien de conception est comme la pierre angulaire d'un bâtiment, jouant un rôle vital, et l'analyse et la communication de la demande sont la clé pour ouvrir la porte à la conception. Lors de la réception de la tâche de produire des pièces d'estampage en métal, la première tâche du concepteur consiste à effectuer une communication approfondie et complète avec les clients ou les départements pertinents.

Les besoins des clients sont souvent divers et complexes, ce qui oblige les concepteurs à avoir une perspicacité aiguë et d'excellentes compétences en communication pour capturer avec précision toutes les informations clés. En termes de fonction, les pièces d'estampage des métaux dans différentes industries et à différentes fins ont des exigences fonctionnelles complètement différentes. Par exemple, l'estampage des pièces dans le champ aérospatial doit avoir des caractéristiques extrêmement élevées et légères pour résister à l'énorme contrainte des avions dans des environnements complexes à haute altitude, tout en réduisant le poids du fuselage et en améliorant les performances de vol; tandis que les pièces d'estampage de précision dans l'équipement électronique se concentrent sur la bonne conductivité et la précision dimensionnelle pour assurer la transmission stable des signaux électroniques et le fonctionnement normal de l'équipement. En termes de performances, les indicateurs de performance tels que la résistance à la température élevée, la résistance à la corrosion et la résistance à l'usure varient en fonction du scénario d'application. Les pièces d'estampage à l'intérieur du moteur de la voiture doivent être capables de fonctionner de manière stable pendant une longue période sous une température élevée, une haute pression et un fort environnement de corrosion; Les pièces structurelles métalliques utilisées à l'extérieur doivent avoir une excellente résistance aux intempéries et une résistance à la corrosion pour résister à l'érosion par des facteurs naturels tels que le vent, la pluie et les rayons ultraviolets.

La conception de l'apparence ne doit pas non plus être ignorée. Il n'est pas seulement lié à l'esthétique du produit, mais également étroitement lié à la compétitivité du marché du produit. Avec l'amélioration continue du niveau esthétique des consommateurs, les exigences d'apparence du produit deviennent de plus en plus strictes. Les coquilles métalliques de certains produits électroniques haut de gamme poursuivent la douceur ultime des lignes et la texture de surface exquise pour montrer le sens de qualité haut de gamme et de mode des produits; Alors que les parties d'estampage des articles ménagers accordent plus d'attention à la coordination avec le style général global et ajoutez de la beauté à l'environnement familial grâce à des formes uniques et à la correspondance des couleurs.

Afin de comprendre pleinement et avec précision les besoins des clients, les concepteurs utilisent généralement une variété de méthodes de communication. En plus de la communication en face à face, ils maintiendront également un contact étroit avec les clients par le biais de méthodes éloignées telles que des conférences téléphoniques et des conférences vidéo pour garantir une communication opportune dans toute situation. Dans le même temps, les concepteurs collecteront également les informations pertinentes fournies par les clients, telles que les manuels de produits, les spécifications techniques, les échantillons de référence, etc. Au cours du processus de communication, les concepteurs utiliseront leurs connaissances professionnelles pour expliquer et guider certaines exigences vagues ou déraisonnables soulevées par les clients, et fourniront des suggestions et des solutions professionnelles, afin que la conception finale puisse non seulement répondre aux besoins réels des clients, mais également répondre aux principes et spécifications de la conception d'ingénierie.

(Ii) Dessin précis avec logiciel CAO

Après avoir pleinement compris les besoins des clients, les concepteurs utiliseront des logiciels professionnels tels que CAD (conception assistée par ordinateur) pour transformer les idées dans leur esprit en dessins de produits précis, qui est le lien de base du processus de conception des pièces d'estampage métalliques. Le logiciel CAD est devenu un outil indispensable pour la conception industrielle moderne avec ses fonctions puissantes et ses capacités de dessin de haute précision, offrant aux concepteurs un large espace créatif et des moyens de conception efficaces.

Lorsque vous utilisez un logiciel CAO pour dessiner des dessins de produits, les concepteurs doivent d'abord déterminer la disposition globale et la forme de base du produit. Cela nécessite de construire le plan général du produit dans le logiciel en fonction des informations obtenues à partir de la communication précédente, combinée à leur propre expérience de conception et à sa créativité. Par exemple, pour un embouteillage de culasse d'un moteur automobile, le concepteur déterminera d'abord sa forme principale, comme un rectangle ou un polygone irrégulier, ainsi que l'emplacement et une taille approximative de pièces clés telles que divers trous de montage et trous d'injecteur. Dans le processus de détermination de la forme de base, le concepteur tiendra pleinement compte des exigences fonctionnelles et du processus de fabrication du produit pour assurer la rationalité et la fabrication de la conception.

Ensuite, les paramètres clés tels que la taille du produit, la forme, la tolérance, etc. sont dessinés avec précision et annotés. La précision dimensionnelle est l'un des indicateurs clés de la qualité des pièces d'estampage des métaux, qui affecte directement l'assemblage et les performances du produit. Le logiciel CAD fournit une multitude d'outils de dessin et de fonctions de dimension précise. Les concepteurs peuvent déterminer avec précision la taille de chaque pièce en entrant des valeurs spécifiques ou en utilisant des outils de mesure. Par exemple, pour une partie d'estampage d'un connecteur électronique de précision, la tolérance dimensionnelle de ses broches peut être contrôlée à ± 0,01 mm, ce qui oblige les concepteurs à dessiner et à annoter extrêmement avec précision dans le logiciel CAD pour garantir que le processus de traitement ultérieur peut répondre à cette exigence haute précision.

Le dessin des formes nécessite également un degré élevé de précision. Les pièces d'estampage en métal sont disponibles dans une variété de formes, allant des pièces plates simples aux pièces incurvées tridimensionnelles complexes. Pour tamponner des pièces avec des formes complexes, les concepteurs utilisent la fonction de modélisation de surface du logiciel CAO pour construire avec précision la forme tridimensionnelle du produit en créant des points de contrôle, des courbes et des surfaces. Par exemple, la surface du couvercle de la carrosserie a généralement une forme de surface incurvée complexe. Les concepteurs doivent utiliser les outils avancés de modélisation de surface des logiciels CAO, tels que la surface NURBS (non uniforme rationnelle B-spline), pour représenter avec précision chaque courbe et chaque surface de la surface du corps, afin qu'elle réponde non seulement aux exigences de l'aérodynamique, mais montre également de belles lignes d'apparence.

Le marquage de tolérance est également une partie importante du processus de dessin CAO. La tolérance fait référence à la plage de variation de la taille admissible, qui reflète les exigences de précision du produit pendant le processus de fabrication. La conception de tolérance raisonnable peut non seulement assurer la qualité et les performances du produit, mais aussi réduire le coût de fabrication. Les concepteurs marquent avec précision la plage de tolérance de chaque taille sur le dessin CAO en fonction des exigences d'utilisation du produit et du niveau de processus de fabrication. Par exemple, pour certaines pièces d'estampage avec des exigences élevées pour la précision de correspondance, telles que les pièces correspondantes du piston moteur et la doublure du cylindre, la plage de tolérance peut être contrôlée très strictement; Alors que pour les dimensions de certaines parties non critiques, la plage de tolérance peut être détendue de manière appropriée.

Pendant le processus de dessin, les concepteurs utiliseront également diverses fonctions auxiliaires des logiciels CAO, tels que la gestion des couches, la définition de bloc, la conception paramétrique, etc., pour améliorer l'efficacité et la précision du dessin. La fonction de gestion des calques peut placer différents types d'éléments graphiques, tels que les lignes de contour, les lignes de dimension, les annotations de tolérance, etc., sur différentes couches pour une gestion et une modification faciles; La fonction de définition de bloc peut définir certains éléments graphiques couramment utilisés, tels que les pièces standard, les symboles, etc., comme blocs pour une réutilisation facile; La fonction de conception paramétrique permet aux concepteurs de mettre à jour automatiquement les graphiques en modifiant les paramètres, améliorant considérablement la flexibilité et l'efficacité de la conception.

(Iii) Concevoir une revue et une optimisation

Lorsque le dessin CAO est terminé, cela ne signifie pas la fin du travail de conception. Ensuite, il est nécessaire d'organiser plusieurs parties pour effectuer des examens de conception, ce qui est un lien important pour assurer la qualité de conception, découvrir des problèmes potentiels et optimiser. La revue de conception est un processus de brainstorming. En invitant des personnes de différents horizons professionnels à participer, le plan de conception est entièrement et profondément examiné et évalué sous plusieurs angles.

Les personnes impliquées dans l'examen de la conception comprennent généralement les concepteurs, les ingénieurs de processus, les ingénieurs de moisissure, le personnel de contrôle de la qualité, les directeurs de production et les représentants des clients. En tant que principal créateur du plan de conception, le concepteur est responsable de l'introduction des idées de conception, des fonctions du produit, des caractéristiques structurelles et de la base de déterminer les différents paramètres en détail; L'ingénieur des processus évalue la faisabilité du plan de conception dans le processus de production réel du point de vue du processus de fabrication, y compris la sélection du processus d'estampage, la difficulté de conception et de fabrication de moisissures, l'applicabilité de l'équipement de production, etc.; L'ingénieur de moisissure se concentrera sur la conception structurelle, le calcul de la résistance, la prédiction de la vie et le maintien du moule; Le personnel de contrôle de la qualité examinera strictement la précision dimensionnelle du produit, la qualité de surface, les indicateurs de performance et d'autres aspects en fonction des normes de qualité et des spécifications d'inspection pour garantir que le plan de conception peut répondre aux exigences de qualité; Le personnel de gestion de la production tiendra compte des facteurs tels que l'efficacité de la production, le contrôle des coûts et la planification de la production, et proposera des suggestions d'optimisation pour rendre le plan de conception plus conforme à la réalité de la production; Le représentant client exprimera des opinions sur les fonctions, l'apparence et l'expérience utilisateur du produit du point de vue de l'utilisateur pour s'assurer que le plan de conception peut répondre aux besoins et aux attentes du client.

Au cours du processus d'examen, le personnel de toutes les parties effectuera un examen détaillé des dessins de conception et soulèvera des questions et suggestions sous différents angles. Par exemple, un ingénieur de processus peut constater que la disposition d'un processus d'estampage est déraisonnable, ce qui entraîne une faible efficacité de production ou une augmentation du taux de ferraille. Pour le moment, il est nécessaire de discuter avec le concepteur d'ajuster la séquence de processus d'estampage ou d'améliorer la structure de la moisissure; L'ingénieur de moisissure peut souligner qu'une certaine partie du moule n'est pas suffisamment forte et est sujet aux dommages pendant l'utilisation, et que la sélection des matériaux ou la conception structurelle du moule doivent être optimisées; Le personnel de contrôle de la qualité peut constater qu'une certaine exigence de tolérance dimensionnelle du produit est trop stricte et difficile à garantir dans les conditions de production existantes. Il est nécessaire de négocier avec le concepteur pour détendre de manière appropriée la plage de tolérance tout en veillant à ce que la qualité du produit ne soit pas affectée; Le représentant du client peut proposer certaines suggestions de modification sur la conception d'apparence du produit, telles que la couleur, la forme, la méthode de traitement de surface, etc. Le concepteur fera des ajustements et des optimisations correspondants au plan de conception en fonction des commentaires du client.

Pour les questions et suggestions soulevées au cours du processus d'examen, l'équipe de conception effectuera une analyse et des recherches approfondies et formulera des mesures d'optimisation correspondantes. Cela peut impliquer des modifications partielles des dessins de conception, tels que les paramètres d'ajustement tels que la taille, la forme, la tolérance, etc.; Il peut également nécessiter la re-conceptualisation et l'optimisation de l'ensemble du plan de conception, comme la modification de la forme structurelle du produit, de la sélection des matériaux ou du processus d'estampage. Au cours du processus d'optimisation, l'équipe de conception fera pleinement usage des fonctions du logiciel CAO pour simuler et analyser le plan de conception modifié et le vérifier pour s'assurer que le plan de conception optimisé peut répondre à diverses exigences et éviter les problèmes dans le processus de production réel.

La révision et l'optimisation de la conception sont un processus itératif. Le plan de conception ne sera pas finalisé tant que toutes les parties atteindront un consensus sur le plan de conception et croient que le plan de conception a entièrement pris en compte la fonction du produit, les performances, l'apparence, le processus de fabrication, le contrôle de la qualité, l'efficacité de la production et les coûts et d'autres facteurs, et est scientifique et réalisable, jetant une base solide pour la fabrication et la production ultérieures de fabrication et d'estampage de moisissures.

Iii. Sélection des matériaux: la source de qualité

(I) Propriétés des matériaux et adaptabilité

La sélection des matériaux joue un rôle essentiel dans la production de pièces d'estampage des métaux, tout comme la pierre angulaire d'un immeuble de grande hauteur, et est un facteur clé pour assurer la qualité et les performances du produit. Les matériaux métalliques communs tels que les plaques en acier à froid, les plaques en acier inoxydable, les plaques en aluminium, etc., chacune ont des caractéristiques uniques, qui déterminent leur adaptabilité dans différents produits.

Les plaques en acier roulées à froid, connues pour leur bonne qualité de surface et leur précision dimensionnelle, sont comme un artisan délicat qui peut créer des produits de haute précision. Ses propriétés mécaniques et ses performances de processus sont également relativement bonnes, et il est facile d'effectuer des opérations d'estampage, de flexion et d'autres traitements, tout comme une danseuse qualifiée, montrant une posture gracieuse pendant le processus de traitement. Cependant, la résistance à la corrosion des plaques en acier lamelle est relativement faible, tout comme une fleur délicate qui a besoin de soins supplémentaires. Dans certains produits qui ne nécessitent pas de résistance à la corrosion élevée mais qui ont des exigences élevées pour la précision dimensionnelle et la qualité de la surface, comme le boîtier de l'équipement électronique et de petites pièces mécaniques, les plaques en acier au froid sont un choix idéal. Par exemple, les plaques en acier lamelées à froid sont souvent utilisées dans la fabrication de coquilles de téléphone mobile. Le processus d'estampage est utilisé pour façonner l'apparence exquise, puis le traitement de surface est effectué pour le faire avoir une belle apparence et certaines propriétés de protection.

Les plaques en acier inoxydable sont connues sous le nom de «Gardiens d'acier» dans l'industrie des matériaux pour leur excellente résistance à la corrosion et à haute résistance. Que ce soit dans un environnement humide ou face à l'érosion chimique, il peut s'en tenir à son poste et maintenir des performances stables. Sa surface est lisse et belle, avec une bonne résistance à l'oxydation et une résistance à l'usure, comme un guerrier en armure, sans peur des défis externes. Les assiettes en acier inoxydable sont largement utilisées dans la transformation des aliments, les équipements médicaux, la décoration architecturale et d'autres domaines. Par exemple, les conteneurs, les tuyaux et autres pièces de l'équipement de transformation des aliments nécessitent une résistance à la corrosion extrêmement élevée car ils doivent contacter divers aliments et détergents. Les plaques en acier inoxydable peuvent bien répondre à cette demande et assurer la sécurité et l'hygiène de l'équipement; Dans la décoration architecturale, les plaques en acier inoxydable sont souvent utilisées pour fabriquer des balustrades, des murs-rideaux, etc., qui peuvent non seulement fournir un soutien structurel solide, mais également une esthétique à la mode et moderne.

La feuille d'aluminium est privilégiée pour son poids léger, sa bonne conductivité électrique et sa conductivité thermique. C'est comme un messager léger et joue un rôle important dans certains domaines avec des exigences de poids strictes. Il a une forte plasticité et est facile à traiter en différentes formes. C'est comme un artiste créatif qui peut façonner une feuille d'aluminium dans diverses formes exquises. Dans le même temps, la feuille d'aluminium a également une bonne résistance à la corrosion. Il peut former un film de protection dense en oxyde d'aluminium dans l'air pour protéger son intérieur de l'érosion. Une feuille d'aluminium peut être vue partout dans des industries telles que l'aérospatiale, les produits électroniques et la fabrication d'automobiles. Dans le domaine de l'aérospatiale, afin de réduire le poids de l'avion et d'améliorer les performances du vol, la feuille d'aluminium est largement utilisée dans la fabrication d'ailes d'avion, de fuselages et d'autres pièces; Dans les produits électroniques, une feuille d'aluminium est souvent utilisée pour fabriquer des dissipateurs de chaleur, en utilisant sa bonne conductivité thermique pour dissiper efficacement la chaleur et assurer le fonctionnement stable de l'équipement électronique.

Lors de la sélection des matériaux, il est nécessaire de considérer de manière approfondie les besoins spécifiques du produit. En termes de résistance, si le produit doit résister à de grandes forces externes, telles que des pièces structurelles automobiles, des pièces de transmission mécanique, etc., il est nécessaire de choisir des matériaux avec une résistance plus élevée, tels que des draps en acier au froid ou des feuilles en acier inoxydable. Pour certains produits avec des exigences de ténacité élevées, telles que les ressorts et les connecteurs, la ténacité du matériau devient un facteur clé, et il est nécessaire de s'assurer que le matériau n'est pas facile à casser lorsqu'il est soumis à la force. En termes de résistance à la corrosion, tels que la transformation des aliments et les équipements médicaux mentionnés ci-dessus, les matériaux avec une bonne résistance à la corrosion doivent être sélectionnés pour assurer la durée de vie et la durée de vie du produit.

En plus de ces caractéristiques de base, des facteurs tels que le coût des matériaux et la machinabilité ne peuvent pas être ignorés. Le coût est l'un des facteurs importants qui doivent être pris en compte dans la production d'entreprise. Sur le point de répondre aux exigences de performance des produits, le choix des matériaux à faible coût peut réduire les coûts de production et améliorer la compétitivité des entreprises. La machinabilité des matériaux affecte également directement l'efficacité de la production et la qualité du produit. Par exemple, bien que certains matériaux aient d'excellentes performances, ils sont difficiles à traiter et peuvent nécessiter une technologie et un équipement de traitement spéciaux, ce qui augmentera la complexité et le coût de production. Par conséquent, lors de la sélection des matériaux, il est nécessaire de peser divers facteurs et de trouver le matériau qui convient le mieux aux exigences du produit.

(Ii) processus de prétraitement matériel

Dans le processus de production des pièces d'estampage des métaux, le processus de prétraitement des matériaux est un lien indispensable et important, tout comme une répétition minutieuse avant une merveilleuse performance, jetant une base solide pour le traitement et la qualité des produits ultérieurs. Le processus de prétraitement comprend principalement des processus de coupe, de tri et de traitement de surface tels que le nettoyage, le dégraissement et le sable.

La coupe des matériaux est le processus de division des matières premières en fonction de la taille et de la forme requises. C'est comme un tailleur précis qui coupe de gros morceaux de tissu en tailles appropriées. Pendant le processus de coupe, il est nécessaire de sélectionner une méthode de coupe appropriée en fonction du type et de l'épaisseur du matériau et des exigences du produit. Les méthodes de coupe courantes comprennent la coupe des scies, la coupe du plasma, la coupe laser, etc. La coupe de scie est une méthode plus courante. Il coupe les matériaux métalliques à travers la rotation à grande vitesse de la lame de scie. Il convient pour couper des feuilles de métal plus épaisses; La coupe du plasma utilise le débit de gaz plasmatique à haute température et à grande vitesse pour faire fondre et époustoufler les matériaux métalliques pour atteindre le but de la coupe. Cette méthode a une vitesse de coupe rapide et une haute précision, et convient pour couper des matériaux métalliques de différentes formes; La coupe laser utilise des faisceaux laser à haute énergie pour faire fondre et vaporiser les matériaux métalliques pour obtenir l'effet de coupe. Sa précision de coupe est extrêmement élevée et peut réaliser la coupe de formes complexes. Il est souvent utilisé pour couper des pièces métalliques de haute précision.

Le processus de finition consiste principalement à inspecter et à couper les matériaux coupés, à éliminer les bavures, les flashs et autres défauts à la surface des matériaux, rendre la surface plate et lisse et fournir une bonne base pour le traitement ultérieur. Ce processus est comme une esthéticienne prudente, modifiant soigneusement les matériaux pour les faire paraître neufs.

Le processus de nettoyage et de dégraissage consiste à éliminer les polluants tels que l'huile, la poussière et les impuretés à la surface des matériaux pour assurer la propreté de la surface des matériaux. Si ces polluants ne sont pas supprimés dans le temps, ils affecteront la qualité de traitement ultérieure. Par exemple, pendant le processus d'estampage, l'huile peut provoquer une usure accrue du moule et affecter la qualité de surface des pièces d'estampage; Pendant le processus de soudage, les impuretés peuvent provoquer des défauts de soudage et réduire la résistance du soudage. Les méthodes de nettoyage courantes comprennent le nettoyage chimique et le nettoyage à ultrasons. Le nettoyage chimique utilise des réactifs chimiques pour réagir avec l'huile pour le dissoudre ou l'émulsifier, atteignant ainsi le but de l'élimination de l'huile; Le nettoyage à ultrasons utilise l'effet de cavitation de l'échographie pour produire de minuscules bulles dans le liquide. La force d'impact générée lorsque l'éclatement des bulles peut décoller l'huile et les impuretés de la surface du matériau pour obtenir l'effet de nettoyage.

Le processus de sable est d'impact sur la surface du matériau avec des particules de sable à grande vitesse pour éliminer l'échelle d'oxyde, la rouille, etc. à la surface, et en même temps, faites en sorte que la surface du matériau forme un certain degré de rugosité pour augmenter l'adhésion de surface. Ce processus est comme un nettoyeur diligent, qui élimine complètement la saleté à la surface du matériau et crée de bonnes conditions pour le traitement de surface ultérieur et l'adhésion de revêtement. Par exemple, avant le traitement de surface tel que la peinture et l'électroples, le sablage peut rendre le revêtement adhéré à la surface du matériau et améliorer la durabilité et les performances protectrices du revêtement.

Le processus de prétraitement matériel est d'une grande importance pour le traitement ultérieur et la qualité du produit. La qualité de surface du matériau prétraité est garantie, ce qui peut mieux s'adapter au moule, réduire la friction et l'usure pendant le processus d'estampage et améliorer la précision dimensionnelle et la qualité de surface des pièces d'estampage. Une surface propre aide à améliorer la qualité des processus ultérieurs tels que le soudage et la peinture, ce qui rend le soudage plus solide et le revêtement plus uniforme et solide, améliorant ainsi les performances globales et la durée de vie du produit. Si le processus de prétraitement n'est pas en place, divers problèmes de qualité peuvent se produire dans le produit, tels que les défauts de surface, les écarts dimensionnels et la diminution de la résistance à la corrosion, ce qui affectera sérieusement la qualité et la compétitivité du marché du produit. Par conséquent, dans le processus de production des pièces d'estampage des métaux, nous devons attacher une grande importance au processus de prétraitement des matériaux, suivre strictement les exigences du processus et assurer la qualité du prétraitement matériel.

Iv. Fabrication de moisissure: création d'outils clés

(I) Conception ingénieuse de la conception de moisissures

La conception des moisissures, comme le lien central de la production d'estampage métallique, est comme une performance symphonique précise. Chaque note est cruciale et sa conception ingénieuse traverse tout le processus. Selon les dessins de conception de produits, les concepteurs de moisissures utilisent des connaissances professionnelles profondes et une riche expérience pratique pour commencer ce parcours de conception complexe et créatif.

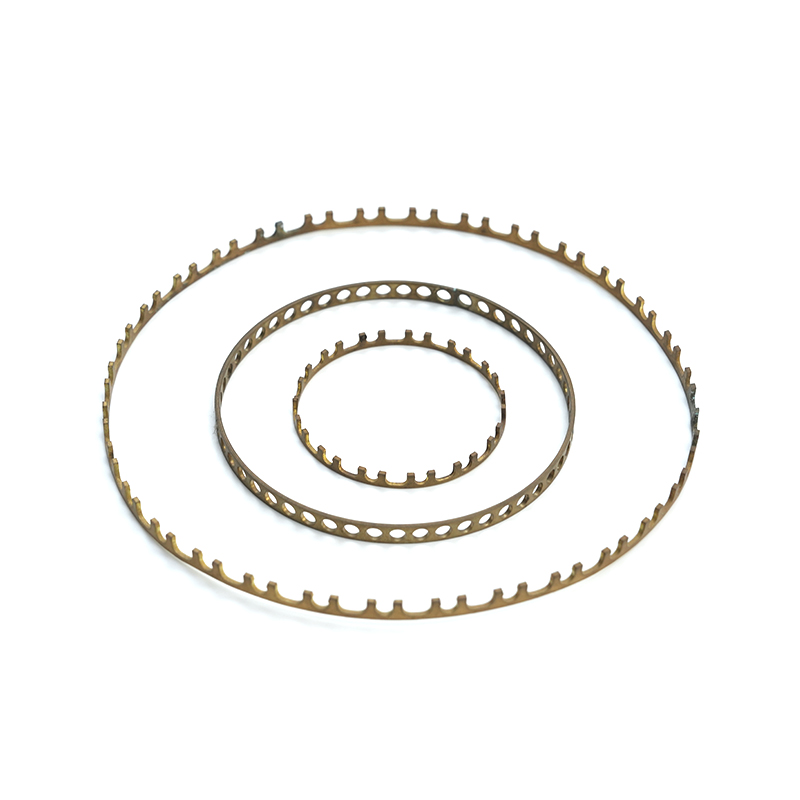

Lors de la conception de la structure du moule, le concepteur doit être comme un architecte soigneusement aménagé, en tenant compte de la forme, de la taille et des exigences du processus d'estampage du produit. Pour les pièces d'estampage de forme simple, telles que les joints plats, la structure de la moisissure est relativement directe et des moules simples à processus unique sont généralement utilisés pour terminer l'estampage. Pour les pièces d'estampage en forme de complexe, telles que les couvercles automobiles, ils ont des surfaces incurvées irrégulières et de nombreux trous, rainures et autres caractéristiques, ce qui nécessite que les concepteurs conçoivent des matrices progressives complexes à plusieurs stationnement ou des moules composés. Les matrices progressives multi-stations peuvent effectuer plusieurs processus d'estampage sur un dé Les matrices de composés peuvent effectuer plusieurs processus d'estampage dans la même station en même temps, comme l'emplacement, le coup de poing, la flexion, etc., réduisant l'erreur de positionnement des pièces d'estampage et améliorant la précision des produits.

La conception de forme du moule nécessite également un degré élevé de précision et d'innovation. Il doit parfaitement s'adapter à la forme du produit, tout comme les vêtements sur mesure. Par exemple, pour une partie d'estampage d'un logement de produit électronique avec une forme unique, la conception de forme du moule doit reproduire avec précision la forme du produit, y compris chaque arc et chaque coin. Les concepteurs utiliseront une technologie de modélisation 3D avancée pour construire un modèle précis du moule dans l'ordinateur et optimiser la forme du moule à travers l'analyse de simulation pour garantir que pendant le processus d'estampage, le matériau peut circuler uniformément, remplir la cavité du moule et former une forme de produit qui répond aux exigences.

La détermination précise de la taille est la clé de la conception des moisissures. Toute légère déviation dimensionnelle peut entraîner des problèmes de qualité d'estampage des pièces, telles que la tolérance dimensionnelle et le mauvais assemblage. Les concepteurs calculeront avec précision les dimensions du moule en fonction des exigences de taille du produit, combinées avec les caractéristiques de déformation du matériau et les caractéristiques du processus d'estampage. Par exemple, lors de la conception d'un moule pour l'estampillation des engrenages de précision, les exigences de précision de la taille du profil de dent de vitesse sont extrêmement élevées. Les concepteurs doivent prendre en compte la déformation élastique et la déformation plastique du matériau pendant le processus d'estampage, ainsi que l'usure de la moisissure et d'autres facteurs, et déterminent avec précision la taille du profil dentaire du moule pour garantir que l'équipement estampillé répond aux exigences de conception.

Pendant le processus de conception, la déformation des matériaux et la distribution des contraintes sont des facteurs sur lesquels les concepteurs doivent se concentrer. Les matériaux subiront des déformations complexes pendant le processus d'estampage, telles que l'étirement, la compression, la flexion, etc. Différentes méthodes de déformation produiront différentes distributions de contraintes. Si la conception de la moisissure est déraisonnable, elle peut provoquer une déformation inégale du matériau, des rides, des fissures et d'autres défauts, et une concentration excessive de stress affectera également la durée de vie du moule. Afin de faire face à ces problèmes, les concepteurs utiliseront la connaissance de la mécanique des matériaux et de la mécanique de la plasticité pour simuler et analyser le processus d'estampage. Grâce à la simulation, nous pouvons comprendre intuitivement le processus de déformation et la distribution des contraintes du matériau, afin d'optimiser la structure et la forme du moule, telles que le réglage raisonnablement du rayon de filet du moule, la concentration de contrainte convexe et concave, et la qualité des parties d'estampage et la durée de la moisissure est améliorée.

La conception des moisissures doit également prendre en compte l'efficacité de la production et les facteurs de coût. En ce qui concerne la qualité des produits, les concepteurs s'efforceront de concevoir des moules efficaces et à faible coût. Par exemple, en optimisant la structure du moule, en réduisant la difficulté de fabrication et en temps de traitement du moule et en améliorant l'efficacité de la production; Sélection raisonnablement des matériaux de moisissure, tout en répondant aux exigences de performance du moule, en réduisant les coûts des matériaux. Dans le même temps, les concepteurs considéreront également la commodité de l'entretien et de l'entretien des moisissures, afin que le moule puisse maintenir de bonnes performances pendant une utilisation à long terme et réduire les coûts d'entretien.

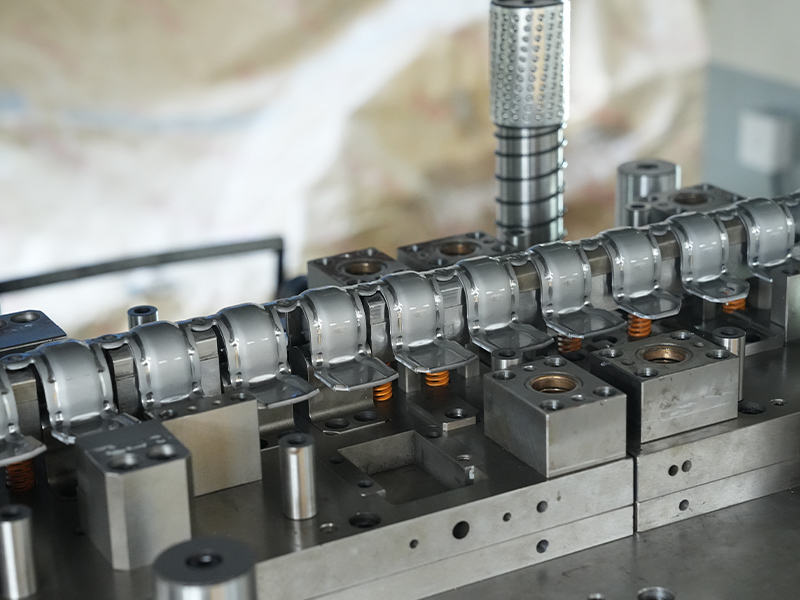

(Ii) Application de la technologie de fabrication avancée

Dans le domaine de la fabrication de moisissures, l'application de la technologie de fabrication avancée est comme une paire d'ailes puissantes pour la fabrication de moisissures, ce qui lui permet d'obtenir d'excellentes normes de haute précision et de durabilité élevée. Les technologies avancées telles que l'usinage CNC et l'EDM sont devenues un moyen clé indispensable de fabrication de moisissures modernes.

L'usinage CNC (ordinateur numérique) joue un rôle de base dans la fabrication de moisissures avec son haut degré d'automatisation et de précision. Il contrôle le mouvement des machines-outils via des programmes informatiques pour obtenir une usinage précis des pièces de moule. Pendant le processus d'usinage, les machines-outils CNC peuvent contrôler avec précision le chemin et les paramètres de coupe de l'outil en fonction du programme préprogrammé, réalisant ainsi l'usinage des formes complexes et des dimensions de haute précision des pièces de moule. Par exemple, lors de l'usinage de la cavité et du noyau du moule, l'usinage CNC peut contrôler la rugosité de surface des pièces de moule à un niveau extrêmement bas par le broyage à grande vitesse, l'ennui de précision et d'autres processus, et la précision dimensionnelle atteint le niveau micron. Par rapport aux méthodes d'usinage traditionnelles, l'usinage CNC présente les avantages d'une efficacité d'usinage élevée, d'une précision stable et d'une bonne répétabilité, ce qui peut considérablement raccourcir le cycle de fabrication du moule et améliorer la qualité du moule.

L'usinage électro-éclaté, en tant que méthode d'usinage non traditionnel, présente des avantages uniques dans la fabrication de moisissures. Il utilise la température élevée générée par la décharge pour corroder et éliminer les matériaux métalliques, réalisant ainsi l'usinage des pièces de moule. Cette méthode d'usinage convient particulièrement à l'usinage des pièces de moisissure avec une dureté élevée et des formes complexes, telles que des moules avec des trous fins, des rainures étroites, des contours de forme spéciale et d'autres caractéristiques. Lors de l'usinage de la structure fine des moules de précision, l'EDM peut réaliser un usinage précis de petites tailles en contrôlant avec précision les paramètres de décharge, et sa précision d'usinage peut atteindre le niveau submicronique. L'EDM peut également traiter certains matériaux difficiles à traiter avec des méthodes d'usinage traditionnelles, telles que le carbure cimenté, l'acier durci, etc., offrant plus d'options de matériaux pour la fabrication de moisissures.

Lorsque vous utilisez ces processus de fabrication avancés, les opérateurs doivent avoir des compétences professionnelles et une riche expérience. Ils doivent être familiarisés avec les méthodes de performance et de fonctionnement de divers équipements de traitement et être capables de sélectionner raisonnablement les processus et les paramètres de traitement en fonction des caractéristiques et des exigences des pièces de moule. Lorsque vous effectuez une usinage CNC, les opérateurs doivent compiler avec précision les programmes d'usinage, en tenant compte des facteurs tels que la sélection des outils, la vitesse de coupe, le taux d'alimentation, etc. pour assurer la qualité et l'efficacité de l'usinage. Lors de l'exécution de l'EDM, les opérateurs doivent être compétents pour ajuster les paramètres de décharge, tels que le courant de décharge, le temps de décharge, l'intervalle d'impulsion, etc., pour contrôler la précision d'usinage et la qualité de surface. Dans le même temps, les opérateurs doivent également avoir un bon sens de la qualité et de la responsabilité, fonctionnent strictement conformément aux exigences du processus et s'assurer que chaque partie de moule répond aux normes de qualité.

L'utilisation de processus de fabrication avancés nécessite également la prise en charge de l'équipement avancé et un système de gestion solide. Les entreprises doivent investir beaucoup d'argent pour introduire des centres d'usinage CNC avancés, des machines EDM et d'autres équipements, et maintiennent et entretiennent régulièrement l'équipement pour assurer la précision et les performances de l'équipement. Les entreprises doivent également établir un système de gestion de la qualité complet pour surveiller l'ensemble du processus de fabrication de moisissures, de l'inspection des matières premières à l'inspection de la qualité du processus de traitement, puis à l'acceptation du produit fini. Chaque lien est strictement contrôlée pour assurer la qualité stable et fiable du moule.

(Iii) Points clés du contrôle de la qualité des moisissures

Le contrôle de la qualité du moule est la clé pour assurer la production en douceur des pièces d'estampage métallique et la stabilité de la qualité du produit. C'est comme configurer un point de contrôle solide dans la chaîne de production, et chaque lien ne peut pas être manqué. Dans le processus de fabrication de moisissures, des liaisons d'inspection de qualité stricte sont effectuées tout au long, de l'étape de conception du moule à l'acceptation finale une fois le traitement terminé. Chaque étape a des mesures d'inspection de qualité correspondantes pour garantir que la qualité du moule répond aux normes élevées.

La détection de précision dimensionnelle est l'un des liens importants de la détection de la qualité des moisissures. La précision dimensionnelle du moule affecte directement la précision dimensionnelle et les performances d'assemblage des pièces d'estampage. Au cours du processus de traitement des moisissures, divers équipements de mesure de haute précision, tels que les machines à mesure à trois coordonnées et les interféromètres laser, sont utilisés pour mesurer avec précision les dimensions clés du moule. La machine de mesure à trois coordonnées peut calculer avec précision l'écart dimensionnel du moule en mesurant les coordonnées de plusieurs points sur la surface du moule, et sa précision de mesure peut atteindre le niveau micron. Lors de la détection de la taille de la cavité du moule, la machine de mesure à trois coordonnées peut mesurer rapidement et avec précision la longueur, la largeur, la profondeur et d'autres dimensions de la cavité, et les comparer avec les dessins de conception pour déterminer si les dimensions répondent aux exigences. Pour certaines pièces de moisissure avec des formes complexes, des méthodes de mesure sans contact telles que la mesure optique et le balayage laser sont également utilisées pour obtenir des informations dimensionnelles plus complètes et précises.

La détection de rugosité de surface ne doit pas non plus être ignorée. La rugosité de surface du moule affectera la qualité de la surface et les performances démoulonnantes des pièces d'estampage. Si la surface du moule est rugueuse, les pièces d'estampage sont sujettes à des défauts tels que la tension et les rayures pendant le démollat, et le frottement entre le moule et les pièces d'estampage augmentera également, affectant la précision dimensionnelle et l'efficacité de production des pièces d'estampage. Lors de la détection de la rugosité de surface du moule, un instrument de mesure de rugosité de surface est généralement utilisé pour mesurer l'inégalité microscopique de la surface du moule à travers un stylet ou une méthode de mesure optique. Selon les exigences d'utilisation et les normes de l'industrie du moule, la plage admissible de la rugosité de la surface du moule est déterminée. Pour les surfaces de moisissure qui ne répondent pas aux exigences, le polissage, le broyage et d'autres traitements correspondants seront effectués pour réduire la rugosité de la surface et améliorer la qualité de surface du moule.

En plus de la précision dimensionnelle et de la détection de rugosité de surface, la détection de dureté des moisissures est également une partie importante du contrôle de la qualité. La dureté du moule est directement liée à sa résistance à l'usure et à sa durée de vie. Pendant le processus de fabrication de moisissures, les parties clés du moule, telles que les moules convexes et concaves, les noyaux, etc., seront testés pour la dureté. Les méthodes de test de dureté couramment utilisées incluent le test de dureté Rockwell, le test de dureté de Brinell, le test de dureté Vickers, etc. Si la dureté de moisissure est insuffisante, l'usure et la déformation sont susceptibles de se produire pendant le processus d'estampage, affectant la durée de vie du moule et la qualité des pièces d'estampage; Si la dureté du moule est trop élevée, elle augmentera la fragilité du moule et provoquera facilement des défauts tels que la fissuration. Par conséquent, un contrôle raisonnable de la dureté du moule est l'un des facteurs importants pour assurer la qualité du moule.

Pendant le processus de fabrication de moisissures, d'autres inspections de qualité seront également effectuées, telles que l'inspection de l'intégrité structurelle des moisissures, l'inspection des performances des matériaux, l'inspection de précision de l'assemblage, etc. Le test d'intégrité structurelle du moule vérifie principalement si toutes les parties du moule sont complètes et s'il existe des défauts tels que des fissures, des trous de sable et des pores; Le test de performance des matériaux consiste à tester la composition chimique et les propriétés mécaniques du matériau du moule pour s'assurer que le matériau répond aux exigences de conception; Le test de précision de l'assemblage consiste à vérifier la précision correspondante entre les différentes parties du moule après l'assemblage du moule, comme l'écart entre les moules mâles et femelles, la précision correspondante des épingles de guidage et des manchons de guidage, etc., pour s'assurer que le moule peut fonctionner normalement pendant l'utilisation.

Afin d'assurer la qualité du moule, il est également nécessaire d'établir un système de gestion de qualité complet et un système de traçabilité. L'entreprise formulera des normes de qualité strictes et des spécifications d'inspection pour clarifier les exigences et les méthodes de chaque lien d'inspection de qualité. Dans le même temps, le processus de fabrication de chaque moule sera enregistré en détail, y compris les informations d'approvisionnement des matières premières, les paramètres de traitement, les données d'inspection de qualité, etc., de sorte que lorsque des problèmes de qualité se produisent, la cause profonde du problème peut être rapidement retracée et des mesures d'amélioration correspondantes peuvent être prises. Grâce à un contrôle de qualité strict et à un système de gestion parfait, la qualité du moule peut être efficacement améliorée, offrant des garanties fiables pour la production de pièces d'estampage métalliques.

V. Embourage: transformation du noyau

(I) Types et caractéristiques de l'équipement de poinçonnage

Dans le processus de production des pièces d'estampage métallique, l'équipement de poinçonnage est un outil clé pour la déformation des matériaux, tout comme une lame tranchante sur le champ de bataille. Ses performances et ses caractéristiques affectent directement la qualité et l'efficacité de l'estampage. Le coup de poing mécanique et le coup de poing hydraulique sont deux types courants de machines de poinçonnage, chacune avec son propre principe de travail unique, des scénarios applicables, des avantages et des inconvénients.

Le principe de travail de la machine à poinçonnage mécanique est basé sur la conception ingénieuse du mécanisme de tige de connexion à manivelle. Comme un danseur précis, il entraîne la manivelle pour tourner à travers les ceintures et les engrenages sous la conduite du moteur, puis le mécanisme de tige de connexion de manivelle convertit le mouvement de rotation en mouvement linéaire alternatif du curseur, réalisant ainsi l'estampage des matériaux métalliques. Lors de l'ampleur d'une petite pièce métallique, le moteur entraîne le volant pour tourner à grande vitesse pour accumuler de l'énergie. Lorsque l'embrayage est engagé, l'énergie cinétique du volant est transmise à la manivelle, ce qui fait que le curseur se déplace rapidement vers le bas, exerçant une énorme force d'impact sur le matériau métallique placé sur le moule, le faisant subir une déformation plastique instantanément, en terminant le processus d'estampage. Ce type de punch a des caractéristiques distinctes. Sa vitesse de poinçonnage est rapide et peut atteindre une fréquence de poinçonnage de dizaines, voire des centaines de fois par minute. Il est aussi rapide que la foudre et peut répondre aux besoins de la production de masse. Lors de la production de petits accessoires matériels, les coups de poing mécaniques peuvent poinçonner à grande vitesse et en continu, améliorant considérablement l'efficacité de production. Sa structure est relativement simple, facile à entretenir et à entretenir, et réduit le coût de maintenance et les temps d'arrêt de l'équipement. Les coups de poing mécaniques ont également certaines limites. Sa force d'impact est relativement fixe et il est difficile de l'ajuster précisément en fonction des différents matériaux et des processus d'estampage. Comme un homme fort qui manque de flexibilité, il peut être incapable de faire face aux besoins d'estampage complexes. De plus, sa course d'estampage est généralement fixe. Lors du traitement des pièces de différentes hauteurs, il peut être nécessaire de remplacer le moule ou de faire des ajustements complexes.

Les coups de poing hydrauliques utilisent la force puissante du système hydraulique pour que le curseur se déplace, tout comme un géant avec une puissance infinie. Il convertit l'énergie hydraulique en énergie mécanique à travers le cylindre hydraulique pour obtenir l'estampage des matériaux métalliques. Lorsque la pompe hydraulique fournit de l'huile à haute pression au cylindre, le piston dans le cylindre entraîne le curseur pour se déplacer vers le haut et vers le bas sous l'action de la pression d'huile, exerçant une pression uniforme sur le matériau métallique. Lors du traitement de grandes couvertures automobiles, les machines de poinçonnage hydrauliques peuvent fournir une pression énorme et stable pour déformer uniformément les feuilles métalliques et assurer la forme et la précision dimensionnelle des couvercles. Les avantages des machines de poinçonnage hydrauliques sont importants. Ils sont puissants et peuvent générer de grandes forces de travail et un pouvoir de travail. Ils peuvent facilement faire face au coup de poing, de la coupe, de la formation et d'autres opérations de traitement des métaux de plaques épaisses. Ils sont idéaux pour traiter les pièces métalliques grandes et épaisses. Le processus de traitement est stable. Le système hydraulique peut assurer le mouvement fluide du curseur, et il n'est pas facile de secouer et de vibrer, assurant ainsi la cohérence et la précision du traitement. C'est comme un maître calme qui peut compléter avec précision chaque estampage. La vitesse de la machine à poinçonnage hydraulique est réglable, et elle peut être ajustée de manière flexible en fonction de différents matériaux de pièce, des méthodes de traitement et des tailles d'estampage pour obtenir le meilleur effet de traitement. Il a une forte adaptabilité et peut répondre aux exigences de divers processus d'estampage complexes. Cependant, la machine à poinçonnage hydraulique n'est pas parfaite. Sa précision est relativement faible et peut ne pas répondre aux exigences de certaines pièces d'estampage de précision qui nécessitent une précision dimensionnelle extrêmement élevée. De plus, la consommation d'énergie est élevée. Le système hydraulique consomme beaucoup d'énergie pendant le processus de travail, ce qui augmente le coût de production. Son coût d'entretien est également relativement élevé. L'huile hydraulique du système hydraulique doit être remplacée et inspectée régulièrement, et les composants hydrauliques doivent également être réparés et remplacés régulièrement. Les exigences techniques pour les opérateurs sont également élevées et ils doivent avoir certaines connaissances hydrauliques et compétences en fonctionnement.

Lorsque vous choisissez une machine de poinçonnage, vous devez considérer de nombreux facteurs de manière globale. La forme et la taille du produit sont l'une des considérations importantes. Pour l'estampage des pièces avec des formes simples et des petites tailles, telles que les petits joints et les rivets, la capacité d'estampage à grande vitesse et la structure relativement simple du punch mécanique peuvent répondre aux besoins de production, et le coût est faible; Alors que pour les pièces d'estampage avec des formes complexes et de grandes tailles, telles que les couvertures de corps automobiles et les grandes pièces structurelles mécaniques, la puissance puissante et la pression stable du punch hydraulique sont plus appropriées, ce qui peut assurer la qualité et la précision des pièces d'estampage. La nature du matériau ne doit pas être ignorée. Pour les matériaux à faible dureté et une déformation facile, tels que les plaques en aluminium et les plaques de cuivre, les coups de poing mécaniques et les coups de poing hydrauliques peuvent être appliqués; Mais pour les matériaux à forte dureté et à haute résistance, comme l'acier en alliage à haute résistance, la puissance puissante du punch hydraulique peut mieux assurer la progression fluide du processus d'estampage. Le lot de production est également un facteur clé dans la sélection de l'équipement de poinçonnage. Dans la production à grande échelle, la capacité de punch à grande vitesse du coup de poing mécanique peut améliorer l'efficacité de la production et réduire le coût unitaire; Dans la production à petite échelle, la flexibilité et l'adaptabilité du poinçonnage hydraulique sont plus importantes et peuvent être ajustées en fonction des différentes exigences du produit pour éviter l'oisiveté et le gaspillage de l'équipement. Les entreprises doivent également prendre en compte le coût d'achat, le coût de l'exploitation, le coût de maintenance et d'autres facteurs de l'équipement de poinçonnage en fonction de leurs propres exigences budgétaires et de contrôle des coûts, et choisissez l'équipement de punch qui leur convient le mieux.

(Ii) un bon fonctionnement du processus d'estampage

Le processus d'estampage est un processus fin et rigoureux. Chaque étape est comme un équipement dans un instrument de précision, travaillant en étroite collaboration pour promouvoir le matériau métallique pour compléter la magnifique transformation de la forme d'origine en pièces d'estampage de précision. Lorsque le matériau métallique prétraité est soigneusement placé sur la machine à poinçonner, un voyage de transformation des métaux commence officiellement. C'est comme une danse soigneusement chorégraphiée, et chaque mouvement a été soigneusement considéré et pratiqué à plusieurs reprises.

L'installation et le débogage du moule sont un lien clé dans le processus d'estampage. Le moule est comme les chaussures de danse dans cette danse. Il doit parfaitement adapter le danseur pour danser magnifiquement. L'opérateur installera avec précision le moule soigneusement fabriqué sur la presse à punch en fonction des exigences de conception du produit. Pendant le processus d'installation, ils utiliseront des outils et de l'équipement professionnels pour s'assurer que le moule est positionné avec précision et fermement fixé. Une fois l'installation terminée, il entrera dans l'étape de débogage intense. L'opérateur vérifiera soigneusement les différents composants du moule, tels que le dispositif de punch, de mort, de déchargement, etc., pour s'assurer qu'ils sont en bon état de fonctionnement. Ils effectueront également un débogage sans chargement, permettra au punch d'appuyer sur le ralenti, observer si l'ouverture et la fermeture du moule sont lisses, si l'ajustement entre les composants est serré, et s'il y a un son ou une vibration anormale. Ce n'est que lorsque le moule est débogué vers le meilleur état que le processus d'estampage ultérieur peut être effectué en douceur.

La définition des paramètres d'estampage est une autre étape importante qui ne peut pas être ignorée. C'est comme établir des règles pour un jeu. Le réglage raisonnable des paramètres affecte directement le résultat du jeu. Les paramètres d'estampage comprennent la vitesse d'estampage, la pression, la course, etc. Le réglage de ces paramètres doit être considéré de manière globale selon des facteurs tels que la forme, la taille, les propriétés du matériau et la structure du moule. Pour les matériaux métalliques plus épais et plus durs, il est nécessaire de définir une pression d'estampage plus élevée et une vitesse d'estampage plus lente pour garantir que le matériau peut être complètement déformé tout en évitant les dommages au moule et à l'équipement; Pour les matériaux plus minces et plus doux, il est nécessaire de réduire de manière appropriée la pression d'estampage et d'augmenter la vitesse d'estampage pour éviter une déformation ou une rupture excessive du matériau. Le réglage de la course d'estampage est également crucial. Il doit être déterminé en fonction de la hauteur du produit et de la structure du moule pour garantir que le curseur de la presse à punch peut compléter l'action d'estampage à la position appropriée. La course ne doit pas être trop grande pour endommager le moule, et elle ne devrait pas être trop petite pour empêcher la formation du produit.

Lorsque tout est prêt, le processus d'estampage commence officiellement. Poussée par le moteur, le curseur de la presse à punch se déplace rapidement et avec force comme un athlète bien formé, entraînant le moule pour exercer une énorme pression sur le matériau métallique. En ce moment, le matériau métallique subit une déformation plastique sous l'action du moule et commence à changer progressivement sa forme, approchant la forme conçue du produit. Dans ce processus, la structure atomique à l'intérieur du matériau métallique est réarrangée, tout comme un groupe de soldats disposés ordonnés, qui ajustent leurs positions sous l'action de fortes forces externes pour s'adapter aux nouvelles exigences de forme. Le frottement entre le matériau métallique et le moule joue également un rôle important dans ce processus. Il affecte non seulement l'écoulement et la déformation du matériau, mais génère également une certaine quantité de chaleur. Cette chaleur doit être dissipée à temps pour assurer la qualité du processus d'estampage et la durée de vie du moule.

Pendant le processus d'estampage, l'opérateur doit maintenir un degré élevé de concentration à tout moment et accorder une attention particulière à l'état de fonctionnement de la presse à punch et à la qualité des pièces estampillées. Ils observeront le son en cours d'exécution, la vibration de la presse à punch et l'apparence des pièces estampillées pour découvrir et résoudre rapidement des problèmes possibles. Si le son de la presse à poinçonner est anormal, il se peut que le moule soit lâche ou endommagé, et il est nécessaire d'arrêter la machine immédiatement pour inspection et réparation; Si des fissures, des rides et d'autres défauts se trouvent à la surface des pièces estampillées, il se peut que les paramètres d'estampage soient réglés de manière déraisonnable ou que la surface du moule n'est pas lisse et que les paramètres doivent être ajustés dans le temps ou que le moule doit être poli. Les opérateurs échantillonnent et inspecteront régulièrement les pièces estampillées, en utilisant des outils de mesure professionnels tels que les étriers, les micromètres, les projecteurs, etc. pour détecter la précision dimensionnelle et la précision de forme des pièces estampillées pour garantir que la qualité des pièces estampillées répond aux exigences de conception.

(Iii) Explication détaillée des processus d'estampage communs

1. Processus de séparation

Le processus de séparation joue un rôle essentiel dans la production de pièces d'estampage métalliques. C'est comme un graveur qualifié. Grâce à des processus spécifiques tels que le bloking, le coup de poing et la coupe, la feuille de métaux est divisée en fonction des exigences de conception précises, ce qui lui donne un contour et une forme préliminaires, jetant une base solide pour le traitement ultérieur.

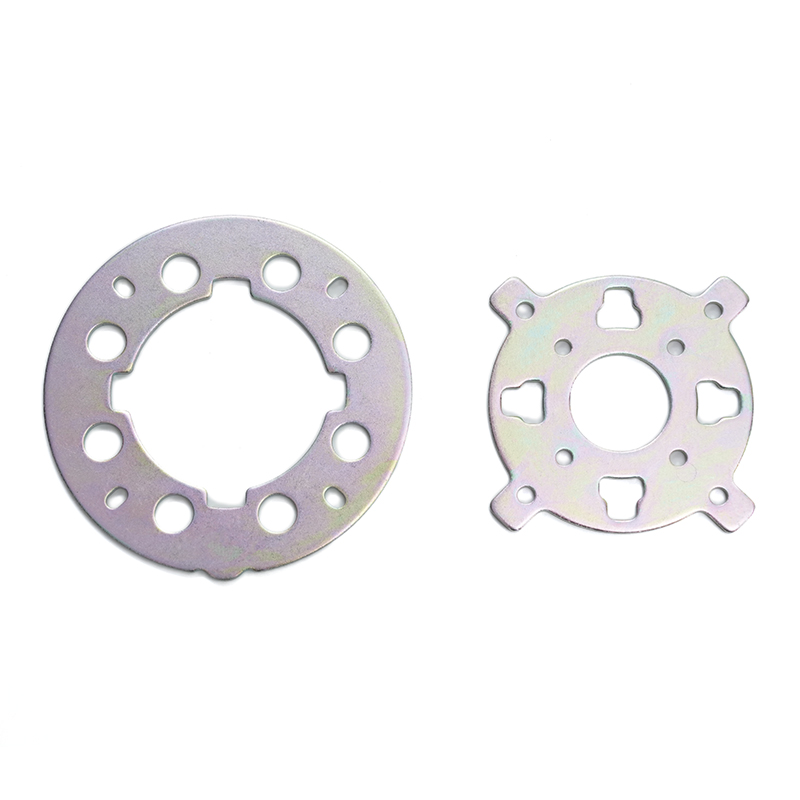

Le processus de bloking est le processus de séparation avec précision du blanc de la forme requise de la feuille métallique. Son principe est basé sur la conception ingénieuse du moule et la forte pression du punch. En fonctionnement réel, le moule supérieur et le moule inférieur sont étroitement adaptés, comme les engrenages de maillage. Lorsque le glissement de punch entraîne le moule supérieur pour se déplacer rapidement vers le bas, le bord de coupe du moule exerce une énorme force de cisaillement sur la feuille de métaux, provoquant la rupture de la feuille le long de la ligne de contour prédéterminée, séparant ainsi le blanc qui répond aux exigences. Lors de la production du boîtier métallique de l'équipement électronique, le processus de bloking peut couper la forme approximative du boîtier de la feuille de métaux, fournissant une base pour la formation et le traitement ultérieurs. Le rôle du processus de bloque dans la fabrication de produits ne peut pas être sous-estimé. Il détermine directement la forme de base et la précision dimensionnelle du produit et est l'un des liens clés pour assurer la qualité du produit.

Le processus de poinçonnage consiste à perforer les trous de différentes formes et tailles sur le blanc existant. Ce processus est largement utilisé dans de nombreux produits. Dans la fabrication du bloc de cylindre d'un moteur automobile, un grand nombre de trous de montage et de trous de canal d'huile doivent être perforés par le processus de poinçonnage pour répondre aux exigences d'assemblage et de travail du moteur. Sa méthode de fonctionnement dépend également de la synergie du moule et de la presse à punch. Le coup de poing et la filière du moule coopèrent les uns avec les autres. Sous la pression du punch, le poinçon appuye sur la feuille métallique dans le trou de la matrice, ce qui fait séparer la feuille, formant ainsi le trou requis. Les exigences de précision du processus de poinçonnage sont extrêmement élevées. La position, la taille et la forme du trou doivent respecter strictement les normes de conception, sinon elle affectera les performances et l'assemblage du produit.

Le processus de coupe est le fonctionnement de la coupe de la feuille de métaux ou du blanc en fonction d'une certaine longueur ou forme. Il joue un rôle important dans le processus de production. Lors de la fabrication de tuyaux métalliques, il est nécessaire de couper le tuyau long en tuyaux courts d'une longueur spécifiée à travers le processus de coupe pour répondre aux différentes exigences d'utilisation. Le processus de coupe utilise généralement une matrice de cisaillement pour couper le matériau métallique en utilisant la force de cisaillement du punch. Pendant l'opération, il est nécessaire de contrôler la taille et la direction de la force de cisaillement pour assurer la planéité et la verticalité de la surface de coupe.

2. Processus de formation

Le processus de formation est un lien clé dans le traitement d'estampage des métaux. C'est comme un magicien magique. Grâce à la flexion, le dessin, le renflement et d'autres processus, le matériau métallique subit une déformation plastique sans se casser, faisant ainsi des pièces de différentes formes et tailles, donnant au matériau métallique une nouvelle forme et fonction.

Le processus de flexion est le processus de pliage de feuilles de métal, de profils ou de tuyaux dans l'angle ou la forme requis. Le principe consiste à utiliser une matrice pour appliquer une force externe sur le matériau métallique pour le faire se déformer plastiquement. Pendant le processus de flexion, la couche externe du matériau métallique est allongée par la contrainte de traction, la couche intérieure est raccourcie par la contrainte de compression et la longueur de la couche moyenne reste inchangée. Afin d'assurer la qualité de la flexion, il est nécessaire de contrôler raisonnablement les paramètres tels que le rayon de flexion, l'angle de flexion et la force de flexion. Lors de la fabrication du cadre de porte de la carrosserie, la feuille de métaux est pliée dans une forme spécifique à travers le processus de flexion pour répondre aux exigences structurelles du corps de la voiture. Un rayon de flexion trop petit peut entraîner la fissuration de la couche externe du matériau métallique, tandis qu'un rayon de flexion trop grand affectera la précision dimensionnelle et la qualité d'apparence du produit.

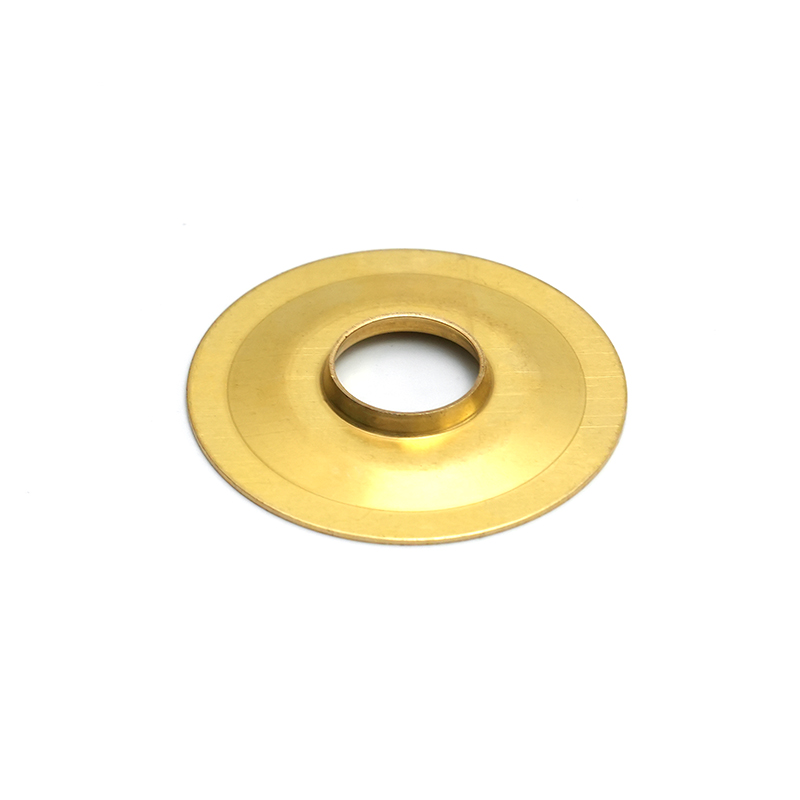

Le processus de dessin est un processus d'estampage à froid qui utilise une matrice pour dessiner un blanc plat ou un blanc semi-finis en une partie creux ouverte. Il est largement utilisé dans la vie quotidienne. Par exemple, la fabrication de pièces automobiles, de composants électroniques, de lavabos en émail, de pots en aluminium et d'autres produits ne peut pas être séparé du processus de dessin. Pendant le processus de dessin, le support de blanc appuie d'abord le blanc plat, et le punch se déplace vers le bas, forçant le matériau sous le support de blanc (partie de la bride) pour subir une déformation plastique et s'écouler dans l'espace entre le poinçon et la matrice pour former la paroi latérale du cylindre. Pendant le processus de dessin, la déformation du matériau se produit principalement dans la partie de la bride. Le matériau à la bride subit une déformation plastique sous l'action de la contrainte de traction radiale et de la contrainte de compression tangentielle, et la bride continue de rétrécir et de se transformer en paroi cylindrique. Afin d'éviter des défauts tels que les rides et les fissures pendant le processus de dessin, il est nécessaire de contrôler raisonnablement des paramètres tels que le coefficient de dessin, la force du support vierge et l'espace de matrice. L'augmentation de la force de bloque peut effectivement empêcher les rides, mais une force de bloking excessive peut provoquer des fissures; Un coefficient de dessin raisonnable peut garantir que le matériel peut atteindre un grand degré de déformation sans se casser.

Le processus bombé est une méthode de formation d'estampage qui élargit le diamètre des pièces creuses ou des blancs tubulaires sous l'action de la pression interne. Le principe consiste à utiliser des moules liquides, gazeux ou mécaniques comme support de transmission de force pour appliquer uniformément la pression sur la paroi intérieure du matériau métallique, de sorte que le matériau subit une déformation plastique sous l'action d'une contrainte de traction circonférentielle, atteignant ainsi le bombe. Lors de la fabrication du tuyau d'admission d'un moteur automobile, le processus bombé peut étendre le diamètre local du tuyau pour répondre aux besoins d'admission du moteur. Le processus bombé peut efficacement améliorer la résistance et la rigidité du produit et peut également produire certaines pièces avec des formes complexes difficiles à traiter par d'autres méthodes. Pendant le processus bombé, la taille de la pression interne et la vitesse de charge doivent être contrôlées avec précision pour assurer une déformation uniforme du matériau et éviter des problèmes tels que la rupture ou la déformation inégale.

Vi. Polissage ultérieur: qualité parfaite

(I) déburrice et nettoyage

Une fois les pièces d'estampage en métal estampillées, les bavures et la saleté apparaissent souvent à leur surface. Bien que ces défauts soient faibles, ils peuvent avoir un impact sur la qualité et les performances du produit qui ne peuvent pas être ignorés. La génération de Burrs est principalement due à la déformation plastique du matériau pendant le processus d'estampage et à l'état de bord de la matrice. Lorsque l'écart de bloking est trop grand, trop petit ou inégal, le matériau ne peut pas être brisé uniformément pendant le processus de localisation, et des terrifiants inégaux seront formés sur le bord de l'emploi; Le bord émoussé de la partie de travail de la filière entraînera également une coupe proprement coupée du matériau pendant le bloking, générant ainsi des terrifiants. La source de saleté est relativement large, qui peut être des impuretés transportées par les matières premières elles-mêmes, ou des substances résiduelles telles que les lubrifiants et les liquides de refroidissement utilisés dans le processus d'estampage, ou la poussière et l'huile contaminées pendant le traitement, le transport et le stockage.

Le débinrage est essentiel pour assurer la qualité de la surface et la précision dimensionnelle des pièces. La présence de terrifiants affectera non seulement l'apparence des pièces d'estampage, ce qui rend leurs surfaces rugueuses et inégales, réduisant l'esthétique du produit, mais peut également provoquer des obstacles dans le processus d'assemblage ultérieur, affectant la précision de correspondance entre les pièces, ce qui rend l'assemblage difficile, voire impossible. Les bavures peuvent également rayer la peau des opérateurs, posant certains risques de sécurité. Afin de supprimer les bavures, les usines utilisent généralement une variété de méthodes, chacune ayant ses propres scénarios d'application et avantages et inconvénients uniques.

Le déburricule manuel est une méthode plus traditionnelle et courante. Il utilise principalement des outils simples tels que les fichiers, le papier de verre et les têtes de broyage pour les travailleurs pour broyer et couper manuellement les pièces d'estampage. L'avantage de cette méthode est qu'il est très flexible et peut gérer les parties d'estampage de différentes formes et complexités. Pour certaines pièces et zones délicates difficiles à gérer mécaniquement, le débournant manuel peut jouer un avantage unique. Lorsqu'ils traitent des pièces d'estampage avec des surfaces complexes et de minuscules trous, les travailleurs peuvent compter sur une expérience riche et un fonctionnement méticuleux pour éliminer avec précision les terrifiants et assurer la qualité du produit. Le déburricule manuel présente également des inconvénients évidents. Son efficacité est relativement faible, elle nécessite beaucoup de coûts de main-d'œuvre et de temps, et il nécessite un niveau élevé de compétences techniques pour les travailleurs. Les opérations des différents travailleurs peuvent entraîner différents effets de déburrication.

Le déburricule utilise un dé à la suppression des terrifiants avec une presse à poinçonner. Lorsque vous débunillez un dé, vous devez d'abord faire un dé spécial en fonction de la forme et de la taille de la partie estampillée, y compris un déstruction rugueuse et une fine filière, et parfois vous devrez peut-être également faire une dédiction. Placez la partie estampillée dans la filière et utilisez la pression de la presse à punch pour faire la garniture de la matrice et retirez la partie de bavure de la partie estampillée. Cette méthode convient aux produits avec des surfaces de séparation simples et peut améliorer l'efficacité et l'effet du déburreur dans une certaine mesure. Par rapport au déburricule manuel, sa précision et sa cohérence sont meilleures. Le déburricule de la matrice nécessite une certaine quantité de coûts de production de matrices, et le cycle de conception et de fabrication du moule est long. Pour la production de petits lots ou les mises à jour rapides de produits, le coût est relativement élevé.

La broyage du déburring est une méthode actuellement utilisée par les entreprises. Il comprend principalement les vibrations, les sabots, les rouleaux et autres méthodes. Les vibrations de broyage déburlantes consistent à mettre les pièces d'estampage et les milieux de broyage (tels que les pierres de broyage, le liquide de meulage, etc.) dans un broyeur de vibration. À travers la vibration du broyeur de vibration, le milieu de broyage et la surface des pièces d'estampage se frottent les uns contre les autres, retirant ainsi les terrifiants. Cette méthode convient aux petits produits avec de grands lots. Il peut débaur un grand nombre de pièces d'estampage en peu de temps et a une grande efficacité. Le déburring de sable utilise de l'air comprimé pour pulvériser des abrasifs (comme le sable de quartz, le corindum, etc.) à grande vitesse sur la surface des pièces d'estampage. Les terrifiants sont retirés par l'impact et la réduction de l'action des abrasifs sur les terrifiants. Le déburriquant de sable peut non seulement éliminer les bavures, mais également faire en sorte que la surface des pièces d'estampage obtienne un certain degré de propreté et de rugosité, augmenter l'adhésion de surface et est souvent utilisée pour les produits avec des exigences élevées pour la qualité de la surface et l'adhésion. Le débournant le broyage de tambour est de mettre les pièces d'estampage et les supports de broyage dans le tambour. Grâce à la rotation du tambour, les pièces d'estampage et le support de broyage entrent en collision et se frottent les uns contre les autres dans le tambour pour atteindre le but de retirer les bavures. Il y a aussi quelques lacunes dans le broyage et le déburlateur. Parfois, les bavures peuvent ne pas être complètement supprimées. Pour certaines bourres avec des formes complexes ou des pièces cachées, elles peuvent ne pas être complètement supprimées. Il est nécessaire de gérer manuellement les terriers résiduels ou d'utiliser d'autres méthodes pour déburr.

Le nettoyage est également un élément important pour assurer la qualité du produit. La présence de saleté affectera les performances de surface des pièces d'estampage. Par exemple, lors du revêtement de la surface, l'huile et les impuretés entraîneront une diminution de l'adhésion du revêtement, et il est facile de tomber et de la boursoufleur, ce qui réduira les performances protectrices et l'esthétique du produit; Lors du soudage, la saleté peut provoquer des défauts de soudage et affecter la résistance au soudage et le scellement. Il existe de nombreuses méthodes de nettoyage courantes. Le nettoyage chimique utilise des réactifs chimiques pour réagir avec la saleté pour dissoudre, émulsifier ou le décomposer, afin d'atteindre le but de l'élimination de la saleté. Par exemple, des agents de nettoyage alcalins sont utilisés pour éliminer les taches d'huile, et les agents de nettoyage acide sont utilisés pour éliminer la rouille. Le nettoyage chimique a un bon effet de nettoyage, mais il est nécessaire de prêter attention à la sélection de réactifs chimiques appropriés pour éviter la corrosion à la surface des pièces d'estampage. Le nettoyage à ultrasons utilise l'effet de cavitation de l'échographie pour produire de minuscules bulles dans le liquide. La force d'impact générée lorsque l'éclatement des bulles peut décoller la saleté de la surface des pièces d'estampage pour obtenir l'effet de nettoyage. Cette méthode convient au nettoyage de certaines pièces d'estampage avec des formes complexes et des exigences de précision de surface élevées. Il peut pénétrer dans de minuscules lacunes et des trous pour éliminer la saleté sans endommager la surface des pièces d'estampage.

(Ii) Sélection et application du processus de traitement de surface

Le processus de traitement de surface joue un rôle central dans la production de pièces d'estampage métalliques. Il peut non seulement améliorer la résistance à la corrosion et l'esthétique des pièces, mais également donner des fonctionnalités spéciales en fonction des différents besoins, afin qu'ils puissent mieux répondre aux exigences de divers scénarios d'application. Des processus de traitement de surface communs tels que la galvanisation, la pulvérisation, l'anodisation, etc. ont chacun des caractéristiques uniques et des scénarios applicables. Les entreprises doivent prendre en compte divers facteurs en fonction des besoins spécifiques du produit et sélectionner le processus de traitement de surface le plus approprié.

La galvanisation est un processus de traitement de surface largement utilisé. Il recouvre principalement une couche de zinc à la surface des pièces d'estampage métallique pour empêcher la rouille et améliorer l'apparence. Le processus de galvanisation peut être divisé en galvanisation à chaud et en électro-galvanisation. La galvanisation à chaud est d'immerger les parties d'estampage dans un liquide de zinc fondu, de sorte que le zinc réagit chimiquement avec la surface des parties d'estampage pour former une couche d'alliage zinc-fer bien lié et une couche de zinc pure. La couche galvanisée obtenue par ce processus est plus épais et a une forte résistance à la corrosion. Il convient aux pièces structurelles métalliques et aux pièces automobiles utilisées à l'extérieur, telles que les poteaux de réverbère, les cadres de voiture, etc. L'électrogalvanisation consiste à déposer une couche de zinc à la surface des pièces d'estampage par électrolyse. La couche électrogalvanisée est relativement mince et a une surface lisse. Il convient aux produits avec des exigences élevées d'apparence et des exigences relativement faibles pour la résistance à la corrosion, telles que les coquilles de produits électroniques, les décorations matérielles, etc. Ces produits sont généralement utilisés dans les environnements intérieurs. La couche électrogalvanisée peut non seulement répondre à leurs besoins esthétiques, mais également fournir une certaine protection anti-rust.

Le processus de pulvérisation utilise la pression ou la force électrostatique pour fixer la peinture ou la poudre à la surface de la pièce, de sorte que la pièce a des effets décoratifs anti-corrosion et d'apparence. Le processus de pulvérisation présente les avantages d'un faible coût et d'une large gamme d'applications. Il peut être utilisé pour le traitement de surface de divers matériaux tels que le métal, le plastique, le bois, etc. Dans la fabrication d'automobiles, le revêtement de la surface du corps de la voiture est obtenu par le processus de pulvérisation. Il peut non seulement protéger la carrosserie de la voiture de la corrosion, mais aussi donner à la voiture une belle apparence à travers différentes couleurs et revêtements brillants, répondant aux divers besoins des consommateurs pour l'apparence de la voiture. Dans la fabrication de meubles, le processus de pulvérisation est également souvent utilisé pour le traitement de surface des meubles métalliques, lui donnant des couleurs riches et une bonne texture. Selon les différents revêtements, le processus de pulvérisation peut être divisé en deux types: pulvérisation et poudre. La pulvérisation utilise des revêtements liquides, qui peuvent former un revêtement relativement lisse avec des choix de couleurs riches; La poudre utilise des revêtements en poudre, qui sont fixés à la surface de la pièce par adsorption électrostatique, puis durcie à haute température pour former un revêtement. Le revêtement en poudre a une dureté élevée, une bonne résistance à l'usure et une résistance à la corrosion, et est souvent utilisée dans les occasions avec des exigences élevées pour les performances de revêtement, telles que les meubles d'extérieur, les boîtiers d'appareils électriques, etc.