I. INTRODUCTION: Les débuts brillants de l'estampage en aluminium

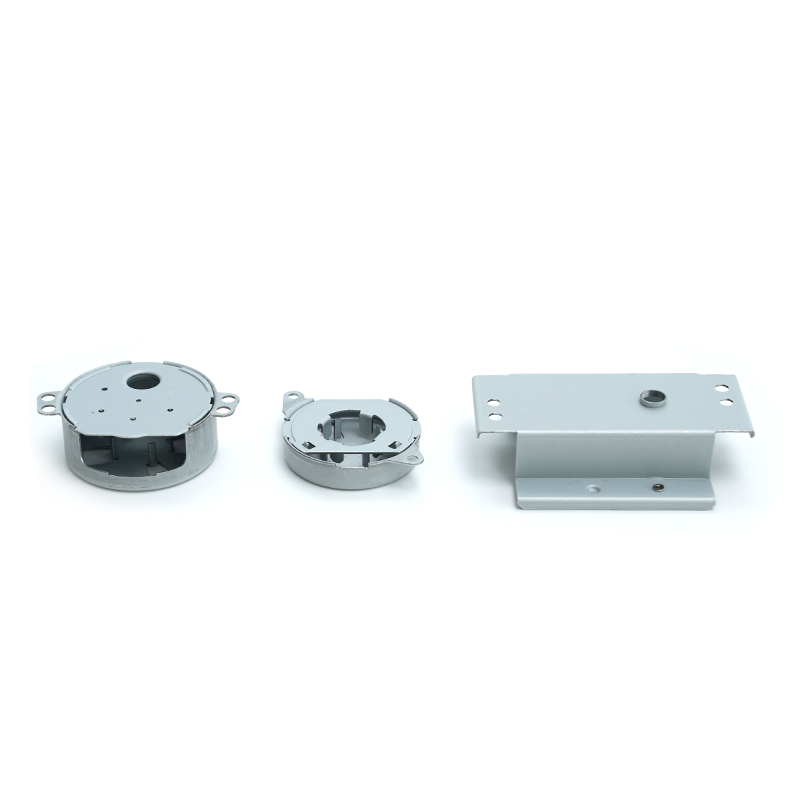

Dans le grand paysage de la fabrication moderne, la technologie d'estampage en aluminium est comme une étoile brillante, dégageant une lumière unique et charmante et occupe une position pivot. De l'industrie automobile en plein essor aux percées continues dans le domaine de l'aérospatiale, de la fabrication sophistiquée d'équipements électroniques à la production généralisée de biens de consommation quotidiens, les pièces d'estampage en aluminium sont devenues une composante clé indispensable de nombreux produits avec leurs excellentes performances et sont profondément intégrés dans chaque veine de l'industrie moderne.

L'aluminium, en tant que matériau métallique léger, à haute résistance et résistant à la corrosion, ses propriétés physiques et chimiques le font montrer des avantages inégalés dans de nombreux domaines. Dans le cadre de la tendance mondiale actuelle de la défense de la conservation de l'énergie et de la réduction des émissions et de la poursuite des produits légers, la technologie d'estampage en aluminium a inauguré des opportunités de développement sans précédent. Prenant l'exemple de l'industrie automobile, avec les réglementations environnementales de plus en plus strictes et l'amélioration continue des exigences de l'économie de carburant, les constructeurs automobiles ont tourné leur attention vers les matériaux en alliage en aluminium. L'utilisation de pièces d'estampage en aluminium pour fabriquer des structures de carrosserie automobile et les pièces peut non seulement réduire considérablement le poids du corps de la voiture, réduisant ainsi la consommation de carburant et les émissions d'échappement, mais aussi améliorer les performances de manipulation et d'accélération de la voiture sans affecter les performances de sécurité de la voiture. Selon les statistiques pertinentes, pour chaque réduction de 10% du poids de l'ensemble du véhicule, la consommation de carburant peut être réduite de 6% à 8% et les émissions d'échappement peuvent être réduites de 4% à 6%. Ces données montrent intuitivement l'énorme rôle joué par les pièces d'estampage en aluminium dans l'industrie automobile pour atteindre les objectifs de conservation de l'énergie et de réduction des émissions.

Dans le domaine de l'aérospatiale, l'importance des pièces d'estampage en aluminium est évidente. Étant donné que les véhicules aérospatiaux ont des exigences extrêmement strictes sur le poids et la résistance des matériaux, les matériaux en alliage en aluminium sont devenus un choix idéal pour fabriquer des composants clés tels que les fuselages, les ailes et les pièces du moteur en raison de leur faible densité et de leur haute résistance. Grâce à la technologie avancée d'estampage en aluminium, les matériaux en alliage en aluminium peuvent être transformés avec précision dans diverses formes complexes de pièces pour répondre aux exigences de haute performance des véhicules aérospatiaux dans des environnements extrêmes. Une fusée consomme beaucoup de carburant du lancement à la saisie de l'orbite prédéterminée, et la réduction du poids de la fusée elle-même peut réduire efficacement la consommation de carburant et améliorer la capacité de charge de la fusée. On estime que pour chaque réduction de 1 kg du poids d'une structure de fusée, la capacité de charge peut être augmentée d'environ 5 kg. Dans ce domaine où le poids est calculé en grammes, l'application des estampes en aluminium fournit sans aucun doute un fort soutien technique pour le développement de l'aérospatiale.

La poursuite d'une précision parfaite des estampes en aluminium a une signification de grande envergure dans de nombreuses dimensions pour la fabrication moderne. Il s'agit d'une poursuite incessante d'excellente qualité et de la clé pour se démarquer dans la concurrence féroce du marché. Du point de vue microscopique, les timbres en aluminium de haute précision peuvent garantir que les performances des produits sont plus stables et fiables. Dans la fabrication d'équipements électroniques, tels que les téléphones mobiles et les ordinateurs, les fractures en aluminium sont largement utilisées pour fabriquer des composants tels que des boîtiers et des radiateurs. La précision de ces composants affecte directement les performances de dissipation de chaleur, la qualité de la transmission du signal et la fiabilité globale de l'équipement électronique. Si la précision des estampes en aluminium est insuffisante, elle peut provoquer des écarts dans l'ajustement entre le boîtier et les composants internes, affectant l'assemblage et l'utilisation normale de l'équipement; Si la précision du radiateur n'est pas à la hauteur, elle réduira l'efficacité de dissipation thermique, ce qui rend la température de l'équipement électronique trop élevé pendant le fonctionnement, affectant ainsi ses performances et sa durée de vie.

D'un point de vue macroscopique, les timbres en aluminium de haute précision aident à améliorer l'efficacité de l'ensemble du système de production et à réduire les coûts. Dans la production à grande échelle, les pièces d'estampage en aluminium de haute précision peuvent réduire les taux de rebut et de retravail, améliorer l'efficacité de la production et réduire les coûts de production. Prenant l'exemple de la production automobile, les pièces d'estampage corporel de haute précision peuvent rendre l'assemblage du corps plus précis et plus rapide, réduire la charge de travail de soudage et de réglage et améliorer l'efficacité de la production et la qualité de l'ensemble du véhicule. De plus, les pièces d'estampage en aluminium de haute précision peuvent également réduire l'usure des moisissures et la fréquence de remplacement, prolonger la durée de vie du moule et réduire davantage les coûts de production. Dans un environnement de marché hautement concurrentiel, les entreprises ne peuvent améliorer la qualité des produits et la compétitivité du marché et gagner la confiance des clients et la part de marché en améliorant la précision des produits.

Avec le développement continu de la fabrication moderne, les exigences de précision pour pièces d'estampage en aluminium augmentent également. De la satisfaction initiale des exigences de forme et de taille de base à la poursuite de la précision du submimilimètre ou même au niveau du micron aujourd'hui, la technologie d'estampage en aluminium est confrontée à des défis et des opportunités sans précédent. Afin d'obtenir la précision parfaite des pièces d'estampage en aluminium, des recherches approfondies et de l'innovation sont nécessaires dans plusieurs liens tels que la sélection des matériaux, la conception et la fabrication de moisissures, l'optimisation des paramètres du processus d'estampage, le contrôle des processus de production et l'inspection de la qualité.

Dans les chapitres suivants, nous explorerons en profondeur tous les aspects de la technologie d'emboutissant en aluminium, des principes du processus au flux de processus, de la conception et de la fabrication de moisissures au contrôle de la qualité, et analyseront de manière approfondie les secrets des pièces d'estampage en aluminium pour atteindre une précision parfaite, présentant les lecteurs avec un monde merveilleux de talton d'ajustement en aluminium.

Ii La pierre angulaire de l'estampage en aluminium: le mystère des matériaux en alliage en aluminium

(I) Analyse des membres et caractéristiques de la famille des alliages en aluminium

En tant que matériau de base de la technologie d'estampage en aluminium, l'alliage d'aluminium a de nombreux membres de la famille. Différentes séries d'alliages en aluminium ont leurs propres caractéristiques dans la composition, les propriétés mécaniques et les propriétés de traitement. Comme une armée bien équipée, chaque branche de l'armée a ses propres compétences et missions uniques, et joue un rôle clé dans différents domaines.

L'alliage en aluminium de la série 2000, avec sa haute teneur en cuivre, est comme un joueur puissant, donnant au matériel une excellente résistance. Parmi eux, l'alliage 2024 est le produit vedette de la série, brillant dans le champ aérospatial. Étant donné que les avions doivent résister à une énorme pression d'air et à une contrainte mécanique lors du vol à haute altitude, la résistance et la dureté des matériaux sont extrêmement élevées. Les caractéristiques à haute résistance de l'alliage 2024 en font un choix idéal pour fabriquer des composants clés tels que les ailes d'avion et les structures de fuselage, ce qui peut garantir que l'avion reste stable et sûr dans des environnements de vol complexes. De plus, dans le domaine de la fabrication d'automobiles, certains cylindres de moteur automobile haute performance, roues et autres pièces utiliseront également des alliages en aluminium de la série 2000 pour améliorer les performances de puissance et la stabilité de la stabilité de la voiture.

L'alliage d'aluminium 5000 série est le représentant de l'alliage d'aluminium-magnésium. L'élément d'alliage principal est le magnésium et la teneur en magnésium se situe généralement entre 3 et 5%. C'est comme un joueur polyvalent avec une résistance moyenne, une bonne plasticité, une résistance à la corrosion et une soudabilité. Dans le domaine de l'aérospatiale, les parties de fuselage de Boeing 747 et Airbus A320 utilisent des alliages en aluminium de la série 5000. Ses caractéristiques de résistance légère et moyenne ne répondent pas seulement à la demande de l'avion de réduction du poids pour améliorer l'efficacité énergétique, mais assurent également la résistance et la stabilité de la structure du fuselage. Dans le domaine automobile, les capuchons et les portes des marques automobiles tels que BMW et Audi sont principalement composés d'alliage d'aluminium 5052. La bonne plasticité de ce matériau facilite la formation de pièces automobiles. Dans le même temps, son excellente résistance à la corrosion peut également prolonger la durée de vie des pièces et améliorer la qualité globale de la voiture. Dans le domaine de la construction, les alliages en aluminium 5000 de la série sont souvent utilisés pour les panneaux, les cadres de fenêtres et les portes des murs et des toits extérieurs du bâtiment. Sa résistance à la corrosion et sa plasticité peuvent s'adapter à divers environnements de construction et aux exigences de conception, ajoutant la beauté et la praticité au bâtiment.

L'alliage en aluminium de la série 6000 contient principalement deux éléments, le magnésium et le silicium. Il combine intelligemment les avantages de la série 4000 et des séries 5000 et est un produit de forge en aluminium traité à froid. Prendre un alliage 6061 en tant que représentant typique, il fonctionne bien dans la résistance à la force et à la corrosion, et a une bonne transformation et une bonne convivialité. Il est facile à enrober, tout comme un artisan qualifié qui peut facilement faire face à diverses techniques de traitement complexes. Dans le champ aérospatial, le fuselage de Boeing 777 et Airbus A350 utilise l'alliage d'aluminium de la série 6000 pour répondre aux exigences strictes des avions pour une résistance élevée et une résistance à la corrosion. Dans la fabrication d'automobiles, le corps et le châssis de Porsche 911 sont fabriqués en alliage d'aluminium 6061, en utilisant sa résistance et sa plasticité élevées pour améliorer les performances et la sécurité de la voiture. Dans le domaine de l'équipement sportif, l'alliage d'aluminium 6061 est encore plus important. L'équipement d'alpinisme, l'équipement d'escalade, les skis, les patins à glace, les clubs de golf et autres équipements sportifs avec des exigences à haute résistance et de ténacité peuvent tous être fabriqués en alliage d'aluminium 6061, offrant aux athlètes des équipements de meilleure qualité et plus sûrs.

(Ii) L'art de la sélection des matériaux

Dans le processus de fabrication des pièces d'estampage en aluminium, le choix du bon matériau en alliage en aluminium, c'est comme choisir l'acteur le plus approprié pour une performance merveilleuse. C'est un art vital. Cela nécessite une considération complète des scénarios d'utilisation et des exigences de performance des pièces d'estampage pour garantir que les matériaux sélectionnés peuvent donner un jeu complet à leurs avantages et fournir des garanties solides pour la haute précision et les performances élevées des pièces d'estampage.

Du point de vue des scénarios d'utilisation, dans le champ aérospatial, puisque les avions doivent fonctionner dans des conditions environnementales extrêmes, il existe des exigences extrêmement strictes sur le poids, la résistance, la résistance à la corrosion et la résistance à haute température des matériaux. Par conséquent, les alliages d'aluminium à haute résistance tels que 2000 séries et 7000, tels que 2024, 7075 et d'autres alliages, sont généralement sélectionnés. Ces alliages peuvent réduire le poids autant que possible tout en garantissant la force du matériau, en rencontrant la poursuite de la légèreté en aérospatiale. Dans l'industrie automobile, compte tenu de la sécurité moteur, de l'économie de carburant, de l'apparence et du confort de la voiture et d'autres facteurs, différentes séries de matériaux en alliage en aluminium seront sélectionnées selon différentes parties. Les parties structurelles corporelles nécessitent généralement une résistance plus élevée et une meilleure formabilité, et les alliages en aluminium de la série 6000 peuvent être sélectionnés; Alors que certaines pièces intérieures et extérieures accordent plus d'attention à la qualité de la surface et à la résistance à la corrosion du matériau, et les alliages d'aluminium de la série 5000 peuvent être plus appropriés. Dans le domaine de l'équipement électronique, en raison de la petite taille et de la forte intégration du produit, la conductivité, la dissipation de chaleur et la précision de traitement du matériau doivent être élevées, et 1000 séries en aluminium pur ou certains alliages d'aluminium avec des propriétés spéciales peuvent être sélectionnés.

Du point de vue des exigences de performance, lorsque les pièces d'estampage doivent résister à de grandes forces externes et aux contraintes mécaniques, les séries d'alliages en aluminium avec une résistance plus élevée, telles que 2000 séries et 7000, doivent être préférées. Par exemple, des matériaux en alliage en aluminium à haute résistance sont nécessaires pour fabriquer des pièces clés telles que les bielles de connexion et les vileliers de moteurs automobiles pour garantir que les pièces ne se déforment pas ou ne se cassent pas lorsque le moteur fonctionne à grande vitesse et sous une charge élevée. Pour certaines pièces d'estampage avec des exigences élevées de résistance à la corrosion, telles que des pièces dans l'équipement marin et les décorations de bâtiments extérieures, les alliages en aluminium de la série 5000 et 6000 sont le premier choix en raison de leur bonne résistance à la corrosion. Dans certaines occasions qui nécessitent une bonne conductivité, comme les connecteurs et les fils des appareils électroniques, l'aluminium pur de la série 1000 est largement utilisé en raison de sa conductivité élevée. De plus, les performances de traitement du matériau sont également un facteur important à prendre en compte lors de la sélection. Si la forme de la pièce d'estampage est complexe et nécessite des procédés d'estampage, d'étirement et d'autres traitements multiples, la plasticité et la ductilité du matériau sont particulièrement importantes. Les alliages en aluminium de la série 5000 et 6000 Excel à cet égard et peuvent s'adapter aux techniques de traitement complexes pour assurer la précision et la qualité des pièces d'estampage.

L'influence décisive de la qualité des matériaux sur la précision et les performances des pièces d'estampage ne peut être sous-estimée. Les matériaux en alliage en aluminium de haute qualité ont une composition chimique uniforme et une structure organisationnelle, ce qui peut assurer une déformation uniforme des matériaux pendant l'estampage, améliorant ainsi la précision dimensionnelle et la qualité de surface des pièces d'estampage. Au contraire, si la qualité des matériaux est mauvaise, il existe des défauts tels que les impuretés et la ségrégation, ce qui peut entraîner des problèmes tels que des fissures et une déformation inégale des pièces d'estampage pendant le traitement, affectant sérieusement la précision et les performances des pièces d'estampage. La stabilité des propriétés mécaniques du matériau est également cruciale. Les propriétés mécaniques stables peuvent garantir que les pièces d'estampage peuvent maintenir de bonnes performances dans différents environnements d'utilisation, améliorer la fiabilité des produits et la durée de vie. Par conséquent, lors de la sélection des matériaux en alliage en aluminium, il est nécessaire de contrôler strictement la qualité des matériaux, de sélectionner des fournisseurs réputés et d'effectuer une inspection et des tests stricts des matériaux pour s'assurer qu'ils répondent aux exigences de production des pièces d'estampage.

Iii. Moule: L'artisan de l'âme de l'estampage en aluminium

(I) Le concept ingénieux de conception de moisissure

La conception de moisissure est un lien clé du processus d'estampage en aluminium. C'est comme une création artistique soigneusement planifiée. Son concept ingénieux détermine directement la précision et la qualité des pièces d'estampage en aluminium. Dans ce processus, les concepteurs doivent utiliser leur riche expérience et leurs connaissances professionnelles pour concevoir un moule avec une structure raisonnable basée sur la forme, la taille et les exigences de précision des pièces d'estampage. Chaque détail est lié au succès ou à l'échec du produit final.

Lorsque vous faites face à des pièces d'estampage avec des formes complexes, la détermination de la surface de séparation du moule devient le principal problème. La sélection de la surface de séparation doit suivre plusieurs principes pour s'assurer que le produit peut être démoli en douceur. Selon les exigences de démollante du produit, la surface de séparation doit être sélectionnée de la partie avec la plus grande taille transversale du produit. Il s'agit du principe de base pour s'assurer que le produit peut être enlevé en douceur du moule. Pour certains grands produits avec une grande zone de projection, étant donné que la force de serrage latérale du moule est relativement petite, la direction avec une grande zone de projection doit être placée dans le sens de l'ouverture et de la fermeture du moule avant et arrière, et la zone de projection latérale avec une zone de projection latérale plus petite doit être utilisée comme séparation latérale. Cela peut réduire efficacement la pression latérale du moule pendant le processus d'estampage et assurer la stabilité du moule.

Lors de la conception d'un moule d'injection de connecteur, si la forme du produit est plus complexe et a plus de contre-dépouilles ou de structures surélevées, afin de faciliter le démollat, la surface de séparation peut être réglée à une position où ces structures peuvent former un curseur ou un mécanisme d'éjecteur incliné du côté du moule mobile. Pour les produits avec des exigences d'apparence de haute précision, tels que les coquilles de téléphone mobile, la surface de séparation ne doit pas être réglée sur la surface extérieure lisse du produit pour éviter de laisser des marques de ligne de séparation sur la surface du produit et affectant la qualité d'apparence. À l'heure actuelle, la surface de séparation peut être conçue dans une position discrète comme le côté ou le bas du produit.

La conception de la méthode de démollante est également cruciale, ce qui affecte directement la qualité et l'efficacité de la production des pièces d'estampage. Les méthodes de démollante courantes comprennent le démollante forcée, le démollante manuelle et le démollante motorisée. Le démollante forcée convient aux moules d'injection avec des structures simples, a les caractéristiques d'une grande efficacité et est souvent utilisée dans les occasions de faible précision. Pour les produits en plastique souple tels que le polyéthylène et le polypropylène, la plaque de poussée de moisissure d'injection peut être utilisée pour extruder le produit dans le noyau, mais en raison de la grande force de démollante, la surface de poussée doit être conçue pour être plus grande pour empêcher le produit d'être déformé ou endommagé pendant le processus de détresse. La démonstration manuelle convient aux moules d'injection avec des structures simples. Il a une haute précision, mais une faible efficacité et une intensité de main-d'œuvre élevée. Il est souvent utilisé pour la production de petits lots. Après avoir ouvert le moule d'injection, le noyau ou le cycle sera éjecté du moule d'injection avec le produit, puis le fil est retiré manuellement avec un outil à l'extérieur de la machine de moulage par injection pour terminer l'étape de démonstration. La démoud mécanique convient aux moules d'injection avec des structures complexes. Il a les caractéristiques d'une grande efficacité et d'une haute précision et est largement utilisé. Parmi eux, le demi-moule est utilisé pour les filetages externes, le moule à noyau du volet est utilisé pour les filetages internes, et le mécanisme du rack de vitesse est souvent utilisé pour éliminer les filetages. Lors du choix d'une méthode de démonstration, il est nécessaire de considérer de manière approfondie les caractéristiques structurelles, les exigences de précision, le lot de production et d'autres facteurs du produit pour déterminer la solution de démonstration la plus appropriée.

La disposition des insert est également un lien important qui ne peut pas être ignoré dans la conception de la moisissure. L'utilisation raisonnable des inserts peut économiser des matériaux, faciliter le traitement, garantir la précision et faciliter l'échappement. Lorsqu'il y a une haute hauteur relativement régulière dans le moule arrière, cette pièce peut être incrustée de sorte que lors du réglage du matériau, il peut être réglé à un point inférieur, économisant ainsi les matériaux. Parmi les équipements de traitement, EDM a la vitesse la plus lente et la pire précision, donc parfois pour éviter le traitement d'EDM autant que possible, les inserts sont choisis. Pour certaines positions osseuses profondes, le traitement EDM a un mauvais drainage et un mauvais échappement pendant le moulage. À l'heure actuelle, des inserts sont souvent nécessaires pour résoudre le problème d'échappement. Le broyeur est l'équipement avec la plus grande précision de traitement. Parfois, afin d'assurer la précision, les inserts sont conçus pour faciliter le traitement des broyeurs. De plus, lorsque les clients ont des exigences interchangeables, telles que la modification de la position de l'étiquette, des inserts interchangeables peuvent également être effectués. Lors de la conception des inserts, des facteurs tels que la sélection des matériaux de l'insert et la conception du cintre doivent être pris en compte. Pour les inserts qui ne sont pas frottés, le matériau peut être le même que le matériau du cœur du moule; Pour les inserts qui sont frottés, le matériau peut être le même que le matériau du cœur de la moisissure, mais la dureté est augmentée de 2 degrés, ou des matériaux de dureté différente sont sélectionnés. La taille du cintre peut généralement être conçue pour être de 5x2,0 mm ou 4x3 mm. Il doit être placé en position droite sur l'insert et être 0,5 à 2,0 plus court que le bord plat. Il s'agit de faciliter l'angle R de coupe du fil. Lorsque l'insert est une forme spéciale et ne convient pas à la suspension, vous pouvez faire une pente de 1 à 2 degrés autour de lui et l'insérer directement pour former un insert de pente.

(Ii) Sélection minutieuse des matériaux de moule

La sélection de matériaux de moisissure, c'est comme choisir une arme appropriée pour un soldat. C'est un facteur clé pour déterminer les performances et la durée de vie du moule. Dans le processus d'estampage en aluminium, le moule doit résister à une pression, une friction et un impact énormes. Par conséquent, le matériau de la moisissure doit avoir une dureté élevée, une résistance à l'usure élevée, une forte résistance et d'autres propriétés pour s'assurer qu'elle peut maintenir une forme stable et une précision dimensionnelle pendant les travaux à long terme.

La dureté élevée est l'une des propriétés importantes des matériaux de moisissure. Il peut résister efficacement à l'usure du blanc sur la surface du moule pendant le processus d'estampage et assurer la durée de vie du moule. D'une manière générale, la dureté des moules de travail à froid doit être d'environ 60hrc, et la dureté des moules de travail à chaud est de 42-50hrc. La dureté est étroitement liée à la résistance à l'usure. D'une manière générale, plus la dureté du matériau de la moisissure est élevée, meilleure est la résistance à l'usure. Dans les matrices d'estampage automobile, en raison de la nécessité de tamponner fréquemment diverses formes de feuilles de métal, il y aura une frottement sévère entre la surface de la matrice et le blanc. Par conséquent, des matériaux de dure à forte dureté, tels que CR12MOV, sont nécessaires pour réduire l'usure et améliorer l'efficacité de la production.

Une résistance à l'usure élevée est également une propriété indispensable des matériaux de matrice. Lorsque le blanc est déformé plastiquement dans la cavité de la matrice, il s'écoule et glisse le long de la surface de la cavité, provoquant une frottement sévère entre la surface de la cavité et le blanc, ce qui peut facilement provoquer l'échec de la mort en raison de l'usure. Par conséquent, le matériau de la matrice doit avoir une bonne résistance à l'usure pour garantir que la matrice peut maintenir sa précision dimensionnelle et sa rugosité de surface lors d'une utilisation à long terme. La résistance à l'usure de la matrice est non seulement liée à la dureté, mais aussi à des facteurs tels que la structure organisationnelle du matériau et la composition chimique. L'ajout d'une quantité appropriée d'éléments d'alliage, tels que le chrome (CR), le molybdène (MO), le vanadium (V), etc., peut améliorer la résistance à l'usure du matériau de la matrice. Ces éléments d'alliage peuvent former des carbures durs, qui sont distribués dans la matrice du matériau de la matrice, jouent un rôle de renforcement et améliorent ainsi la résistance à l'usure de la matrice.

La haute résistance est la performance clé du matériau de la matrice pour résister aux charges d'estampage. Pendant le processus d'estampage en aluminium, le moule sera soumis à un impact et à une pression énormes. Si la résistance du matériau de la moisissure est insuffisante, elle peut provoquer une déformation des moisissures, des fissures et d'autres problèmes, affectant la qualité et l'efficacité de production des pièces estampillées. Par conséquent, le matériau du moule devrait avoir une résistance suffisante pour résister à diverses charges pendant le processus d'estampage. Différents types de moules ont des exigences de résistance différentes. Les moules de travail à froid portent principalement des charges telles que la tension, la compression et la flexion, ce qui nécessite que le matériau ait une résistance à un rendement élevé et une résistance à la traction; Les moules de travail à chaud fonctionnent à des températures élevées. En plus de porter des charges mécaniques, ils doivent également résister à la contrainte thermique, de sorte que le matériau est nécessaire pour avoir une bonne résistance à la température élevée et des performances de fatigue thermique.

Il existe de nombreux types de matériaux en acier de moule couramment utilisés, chacun ayant ses propres caractéristiques et scénarios applicables uniques. Le CR12MOV est un acier de matrice de travail à froid couramment utilisé avec les caractéristiques d'une dureté élevée, d'une résistance à l'usure élevée et d'une bonne durabilité. Il convient à la fabrication de matrices d'estampage à froid, de coups de poing, de matrices de bloque, etc. qui nécessitent une résistance élevée à l'usure et des formes complexes. Lorsque la fabrication est décédée pour des boîtiers d'équipement électronique, en raison de la forme complexe du produit, la résistance à l'usure de la filière doit être élevée. L'acier CR12MOV peut bien répondre à ces exigences et peut garantir que la matrice maintient des performances stables pendant un long processus de production et produire des pièces d'estampage de haute précision.

H13 est un acier à chaud à chaud avec une excellente résistance à la chaleur, une résistance à la fatigue thermique et une bonne ténacité. Il est souvent utilisé pour fabriquer des moules dans des environnements de travail à haute température, tels que les moules à casting, les moules à forage à chaud, etc. Dans les moules à casting de la matrice des cylindres de moteur automobile, l'acier H13 peut maintenir de bonnes performances sous des conditions de travail à haute température et à haute pression, résister à la fatigue thermique et à l'usure thermique, et assurer la durée de vie de la moule et de la qualité des produits détruits.

Lors de la sélection des matériaux de moule, il est nécessaire de considérer de manière approfondie des facteurs tels que le scénario d'utilisation du moule, le matériau et la forme des pièces d'estampage et le lot de production pour sélectionner le matériau de moisissure le plus approprié. Pour l'estampillation des pièces produites en petits lots, vous pouvez choisir un matériau de moule à moindre coût; Pour tamponner les pièces produites en gros lots, vous devez choisir un matériau de moisissure avec d'excellentes performances et une longue durée de vie pour réduire les coûts de production. Les performances de traitement du moule doivent également être prises en compte. Le choix d'un matériau de moisissure facile à traiter peut améliorer l'efficacité de la fabrication et la qualité du moule.

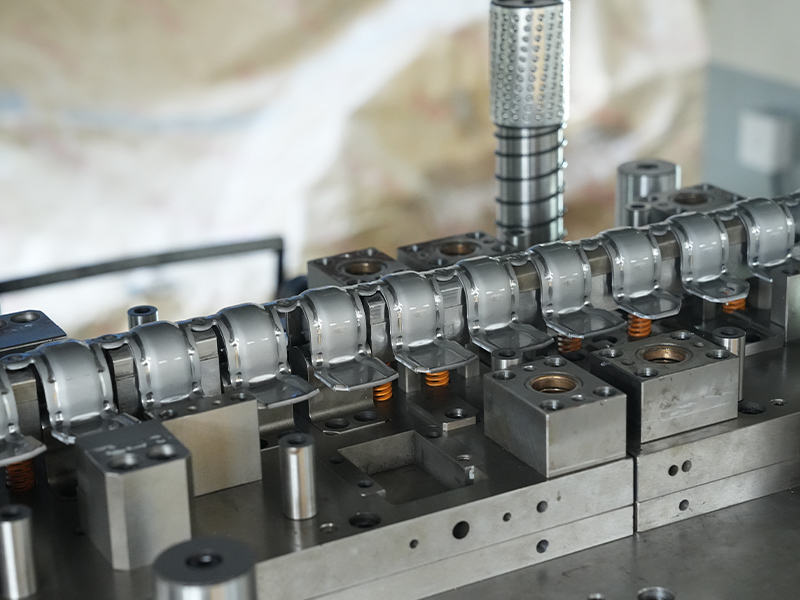

(Iii) la technologie ultime de la fabrication de moisissures

La fabrication de moisissures est un processus qui combine la technologie de pointe et l'artisanat exquis. Chaque processus porte la poursuite ultime de la précision et de la qualité. Dans ce processus, les technologies de traitement avancées telles que la découpe de fil à fil lent et l'usinage électrofilé (EDM) jouent un rôle clé. Ils sont comme de la magie magique, sculptant les matériaux de moule en œuvres d'art précises, offrant une garantie solide pour la production de haute précision de pièces d'estampage en aluminium.

Le processus de coupe du fil à fil lent occupe une position importante dans le domaine de la fabrication de moisissures avec son excellente précision et qualité de surface. Par rapport à la coupe de fil à fil rapide, la rugosité de surface de la pièce traitée par la machine à découper du fil à fil lente peut généralement atteindre RA = 0,16 μm, et l'erreur de rondeur, l'erreur linéaire et l'erreur dimensionnelle sont plus petites, ce qui le rend largement utilisé dans le traitement des parties à haute précision. La coupe de fil à fil lent adopte la méthode d'alimentation en fil continu des électrodes de fil, c'est-à-dire que l'électrode de fil complète le traitement pendant le mouvement. Même si l'électrode de fil est endommagée, elle peut être entièrement reconstituée, améliorant ainsi efficacement la précision de traitement des pièces. Lors du traitement de la matrice concave des matrices d'estampage de précision, la coupe à fil lente peut découper avec précision des formes complexes et de minuscules ouvertures, assurer la précision dimensionnelle et la qualité de surface de la matrice concave et permettre aux pièces d'estampage d'obtenir des formes et des tailles précises pendant le processus de formation.

Afin d'améliorer encore la qualité de surface de la pièce, la coupe à fil lent adopte également une série de technologies et de méthodes avancées. Implémentez une petite quantité de traitement multiple. À l'exception du premier traitement, le volume de traitement diminue généralement de dizaines de microns à plusieurs microns. Surtout pour le dernier traitement, le volume de traitement doit être faible, ce qui peut réduire efficacement la déformation du matériau pendant la coupe du fil et améliorer la qualité de surface de la pièce. Il est également très important d'organiser raisonnablement l'itinéraire de coupe. L'idéologie directrice consiste à éviter de détruire autant que possible l'équilibre des contraintes internes d'origine du matériau de la pièce, et d'empêcher que le matériau de la pièce d'être considérablement déformé pendant le processus de coupe en raison de l'effet du luminaire et de la disposition déraisonnable de la voie de coupe, entraînant une diminution de la qualité de la surface de coupe. La sélection correcte des paramètres de coupe est également la clé pour assurer la qualité de traitement. Pour différents traitements bruts et fins, il est nécessaire d'ajuster les paramètres tels que la vitesse du fil, la tension du fil et la pression de jet de manière appropriée en fonction du matériau de la pièce, de la précision de traitement requise et d'autres facteurs. Les conditions de coupe introduites dans le livre ne peuvent pas être complètement copiées, mais doivent être basées sur ces conditions et optimisées en conséquence en fonction des besoins réels.

L'usinage de décharge électrique (EDM) montre des avantages uniques dans la fabrication de moisissures, en particulier lors de l'usinage complexe, précis, à parois minces, à fente étroite et à haute dureté des matériaux de moisissure. Son rôle est irremplaçable. Le principe de travail de l'EDM est d'utiliser la décharge d'étincelle électrique générée entre l'électrode et la pièce pour fondre et vaporiser le métal, réalisant ainsi le traitement de la pièce. Pendant le processus de traitement, la décharge entre l'électrode et la pièce provoquera une couche d'érosion thermique sur la surface métallique, y compris une couche de refonte (ou une couche blanche) et une zone touchée par la chaleur. La couche blanche est formée lorsque la surface est chauffée à un état fondu, mais la température n'est pas suffisamment élevée pour que le matériau fondu pénètre dans l'espace de matrice et soit emporté. Sa structure est évidemment différente du matériau de base et contient beaucoup de carbone. Ceci est formé par la dégradation des hydrocarbures contenus dans l'électrode et le liquide isolant pendant le processus EDM, et pénètre dans la couche blanche lorsque le matériau est à l'état fondu. Sous la couche blanche se trouve la zone affectée par la chaleur. En raison du traitement thermique, la couche blanche riche en carbone a peu d'effet sur elle, mais parce qu'elle n'a pas atteint la température de fusion, il ne suffit pas de modifier la structure du matériau, de sorte que la structure métallographique du matériau parent est conservée. La couche de matière première sous la zone touchée par la chaleur n'est pas affectée par le processus EDM.

Bien que l'EDM puisse traiter des cavités de moisissures complexes, elle apporte également des problèmes, comme un grand nombre de microfissures générées dans le moule, ce qui a toujours été une grande préoccupation pour les fabricants de moisissures. Si les microfissures générées dans la couche blanche ne sont pas supprimées par la finition ou le polissage EDM, elles provoqueront une défaillance prématurée des pièces dans certaines applications et réduiront également la résistance à la corrosion et la résistance à la fatigue du matériau. Par conséquent, lors de l'utilisation de l'EDM pour traiter les moules, une série de mesures doit être prise pour contrôler et réduire la génération de microfissures, telles que l'optimisation des paramètres de décharge, en utilisant des matériaux d'électrode appropriés et des liquides isolants, etc. Les moules traités doivent également être traités par la suite, tels que le polissage, pour éliminer la couche blanche et les microclations et améliorer la qualité et les performances de la surface des moisissures.

Lors de la fabrication du noyau du moule d'injection de la coquille de téléphone mobile, en raison de la forme complexe du noyau, contenant de nombreux murs minces et des structures à fente étroites, il est difficile d'obtenir un traitement de haute précision à l'aide de méthodes de traitement mécanique traditionnelles. L'EDM peut traiter avec précision la forme complexe du noyau en concevant soigneusement la forme de l'électrode pour répondre aux exigences de conception du moule. Cependant, après le traitement, le noyau doit être soigneusement poli pour éliminer la couche blanche et les microfissures à la surface, pour assurer la qualité de la surface et la précision dimensionnelle du noyau, et donc pour assurer la qualité des pièces moulées par injection de coquille de téléphone portable.

Iv. Équipement d'estampage: la fusion de la puissance et de la beauté

(I) Analyse des types d'équipement d'estampage

En tant qu'exécuteur testamentaire important de la technologie d'estampage en aluminium, l'équipement d'estampage a une variété de types, tout comme une armée bien équipée. Chaque type a son propre principe de travail unique, ses avantages et ses inconvénients et ses scénarios applicables, et joue un rôle indispensable au stade de l'estampage en aluminium.

La machine d'estampage mécanique est la force principale traditionnelle de l'équipement d'estampage. Il utilise un moteur électrique pour conduire le volant pour tourner, puis transmet de l'alimentation vers le curseur à travers des dispositifs de transmission mécaniques tels que des embrayages et des engrenages de transmission pour effectuer le mouvement de haut en bas pour atteindre le traitement de l'estampage de la pièce. Son principe de travail est similaire à celui d'un forgeron qualifié, qui utilise la puissance des machines pour créer avec précision chaque partie d'estampage. La machine d'estampage mécanique a une structure simple et compacte, un coût de fabrication relativement faible et une maintenance pratique. C'est comme un partenaire simple et fiable et est facilement accepté par les entreprises. Il a une bonne polyvalence et est facile à utiliser et à maintenir. Dans certains processus d'estampage qui ne nécessitent pas de haute précision, comme la production de produits matérielles simples, la machine d'estampage mécanique peut effectuer efficacement la tâche, montrant son côté économique et pratique. Étant donné que sa vitesse d'estampage et sa précision sont limitées par le système de transmission mécanique, il semble souvent impuissant face au traitement des pièces d'estampage en aluminium de haute précision et de forme complexe.

La machine d'estampage hydraulique occupe une position importante dans le champ d'estampage avec sa force puissante et sa capacité de contrôle précise. Il pressurise l'huile hydraulique à travers la pompe hydraulique et entraîne le curseur pour se déplacer vers le haut et vers le bas à travers le cylindre hydraulique pour réaliser le traitement d'estampage de la pièce. Ce processus est comme un homme fort qui peut facilement faire face à diverses tâches d'estampage à haute intensité. La machine d'estampage hydraulique a un grand tonnage d'estampage et une large gamme de réglage de la course de curseur. Il convient à l'estampillation des pièces grandes et complexes, telles que des couvertures de carrosserie, des pièces aérospatiales, etc. Dans la fabrication d'automobiles, la machine à tamponner hydraulique peut tamponner les feuilles d'alliage en aluminium dans les pièces du corps en forme de complexe pour répondre aux exigences des automobiles pour la force et l'apparence structurelles. La force d'estampage de la machine d'estampage hydraulique peut être contrôlée avec précision et un traitement d'estampage à haute précision peut être obtenu, ce qui offre une forte garantie pour la production de haute qualité de pièces d'estampage en aluminium. Il a également quelques lacunes. Le coût de fabrication est élevé et l'entretien du système hydraulique est relativement compliqué. Des techniciens professionnels sont nécessaires pour l'entretien et les soins, ce qui augmente le coût d'exploitation de l'entreprise dans une certaine mesure.

La machine à percevoir CNC est une étoile montante dans l'équipement de poinçonnage. Il utilise la technologie de contrôle numérique informatique pour contrôler avec précision le mouvement du curseur, l'alimentation, le positionnement et d'autres actions de la machine de poinçonnage pour obtenir un traitement de punch à haute précision et à haute efficacité de la pièce. La machine à percevoir CNC intègre plusieurs champs de technologie tels que les machines, l'hydraulique, l'électricité et les ordinateurs. C'est comme un soldat avec un équipement de haute technologie, avec les avantages d'une haute précision, d'une grande efficacité et d'un degré élevé d'automatisation. Dans la fabrication d'équipements électroniques, pour les pièces d'estampage en aluminium avec une précision de dimension extrêmement élevée et des exigences de qualité de surface, la machine à percevoir CNC peut produire des pièces de précision qui répondent aux exigences grâce à une programmation et un contrôle précis. Il peut compléter rapidement et avec précision divers processus d'estampage complexes en fonction du programme Preset, améliorant considérablement l'efficacité de la production et la qualité du produit. La machine à percevoir CNC a un degré élevé d'intelligence, peut réaliser la production automatisée, réduire l'intervention manuelle et réduire l'intensité du travail et les erreurs humaines. Cependant, son prix est relativement élevé et le niveau technique de l'opérateur est également élevé, ce qui nécessite que l'opérateur ait certaines capacités de programmation et de fonctionnement informatique.

(Ii) Contrôle précis des paramètres de l'équipement

Le contrôle des paramètres de l'équipement d'estampage est comme l'ajustement avec précision de l'éclairage de la scène et des effets sonores pour une performance magnifique, qui est un lien clé pour assurer la qualité des pièces d'estampage en aluminium. Les paramètres clés tels que la vitesse d'estampage, la pression et la course affectent directement la qualité et l'efficacité de production des pièces d'estampage, et doivent être optimisées avec précision en fonction des caractéristiques des matériaux en alliage en aluminium et des exigences du processus d'estampage.

L'impact de la vitesse d'estampage sur la qualité des pièces d'estampage est significatif, tout comme l'impact de la vitesse de conduite de la voiture sur l'expérience de conduite. Si la vitesse est trop rapide, le matériau en alliage en aluminium peut ne pas avoir le temps de se déformer complètement pendant le processus d'estampage, entraînant un flux de matériau inégal, sujet aux fissures, aux rides et autres défauts, ce qui affecte sérieusement la qualité des pièces d'estampage. Lors de l'étirement des feuilles d'alliage en aluminium, si la vitesse d'estampage est trop rapide, le bord de la feuille peut se fissurer en raison d'une force inégale. Si la vitesse d'estampage est trop lente, elle réduira l'efficacité de la production et augmentera les coûts de production. Par conséquent, il est nécessaire de sélectionner raisonnablement la vitesse d'estampage en fonction de facteurs tels que l'épaisseur, la résistance et la complexité du processus d'estampage du matériau en alliage en aluminium. Pour les matériaux en alliage en aluminium avec une épaisseur mince et une faible résistance, ainsi que des pièces d'estampage avec des formes simples, la vitesse d'estampage peut être correctement augmentée; Alors que pour les matériaux en alliage en aluminium avec une épaisseur épaisse et une forte résistance, ainsi que des pièces d'estampage avec des formes complexes, la vitesse d'estampage doit être réduite pour garantir que le matériau peut être complètement déformé et réduire la survenue de défauts.

La pression est le facteur central affectant la qualité de formation des pièces d'estampage, tout comme le contrôle par le chef de la chaleur lors de la cuisson. Si la pression est trop petite, le matériau en alliage en aluminium ne peut pas être complètement déformé et la précision dimensionnelle et la qualité de surface des pièces d'estampage sont difficiles à garantir. Il peut y avoir des problèmes tels que la déviation dimensionnelle et la surface inégale. Lors de l'estampille les roues en alliage en aluminium, si la pression est insuffisante, les rayons de la roue peuvent ne pas atteindre la forme et la taille conçues, affectant la résistance et l'apparence de la roue. Une pression excessive entraînera des dommages causés par les moisissures et la rupture des matériaux, augmentant les coûts de production et les taux de ferraille. Par conséquent, lors de la détermination de la pression d'estampage, il est nécessaire de prendre en compte de manière approfondie des facteurs tels que l'épaisseur, la dureté et l'espace de moisissure du matériau en alliage en aluminium. La pression d'estampage peut être progressivement ajustée par la matrice d'essai pour trouver la meilleure valeur de pression pour assurer la qualité des pièces estampillées et la durée de vie de la filière.

Le course d'estampage fait référence à la distance entre le punch et la filière dans la matrice d'estampage, qui a également un impact important sur la qualité des pièces estampillées. Si la course est trop courte, le matériau ne peut pas s'écouler complètement, ce qui peut faire en sorte que certaines parties des pièces d'estampage ne se forment pas et provoquent une pénurie de matériaux; Si l'AVC est trop long, le matériau s'écoule excessivement, entraînant une précision dimensionnelle réduite des parties d'estampage, et même de la déformation, de la fissuration et d'autres problèmes. Lors de l'estampage des coquilles de téléphone mobile en alliage en aluminium, si la course d'estampage est trop courte, les coins de la coquille peuvent ne pas être formés; Si la course d'estampage est trop longue, la coquille peut devenir plus mince en raison de l'étirement excessif, affectant sa force et son apparence. Par conséquent, il est nécessaire d'ajuster raisonnablement la course d'estampage en fonction de facteurs tels que la forme, la taille et l'épaisseur du matériau des pièces d'estampage afin que le matériau puisse s'écouler complètement dans le moule et obtenir l'effet de formation idéal.

Dans la production réelle, certaines technologies et méthodes avancées peuvent également être utilisées pour optimiser les paramètres de l'équipement d'estampage. En utilisant la technologie de simulation numérique, le processus d'estampage est simulé et analysé avant l'estampage pour prédire la qualité des pièces tamponnées et des problèmes possibles, afin d'ajuster les paramètres de l'équipement d'estampage à l'avance et d'améliorer la qualité et l'efficacité de production des pièces estampillées. Par surveillance en temps réel de divers paramètres dans le processus d'estampage, tels que la pression, la vitesse, la température, etc., les paramètres de l'équipement d'estampage sont ajustés à temps en fonction des données de surveillance pour obtenir un contrôle précis du processus d'estampage.

V. Processus d'estampage: la magie de la formation de précision

(I) Aperçu du processus d'estampage

En tant que lien central de la formation de précision des pièces d'estampage en aluminium, le processus d'estampage est comme une symphonie soigneusement organisée. Chaque étape est étroitement liée pour jouer le mouvement d'une précision parfaite des pièces d'estampage en aluminium. De la préparation des matières premières à la coupe, à l'estampage et au traitement ultérieur, chaque lien contient de riches connotations techniques et des exigences de fonctionnement strictes. Ils coopèrent les uns avec les autres pour façonner conjointement des pièces d'estampage en aluminium de haute précision et de haute qualité.

La préparation des matières premières est la pierre angulaire du processus d'estampage, et son importance est évidente. À ce stade, la feuille d'alliage en aluminium doit d'abord être strictement inspectée pour s'assurer que son matériau, son épaisseur, sa planéité, etc. répondent aux exigences de conception. Grâce à des équipements de test professionnels, tels que les spectromètres, les jauges d'épaisseur, etc., la composition chimique et l'épaisseur de la feuille sont testées avec précision pour assurer la stabilité de la qualité de la feuille. Vérifiez la planéité de la surface de la feuille pour éviter d'affecter la précision des pièces d'estampage en raison de la surface inégale de la feuille. La feuille d'alliage en aluminium est nettoyée et dégraissée pour éliminer l'huile, les impuretés, etc. à la surface pour assurer la qualité de la surface et la formation de performances de la feuille pendant le processus d'estampage. Pendant le processus de nettoyage, les agents de nettoyage professionnels et l'équipement de nettoyage peuvent être utilisés pour assurer l'effet de nettoyage.

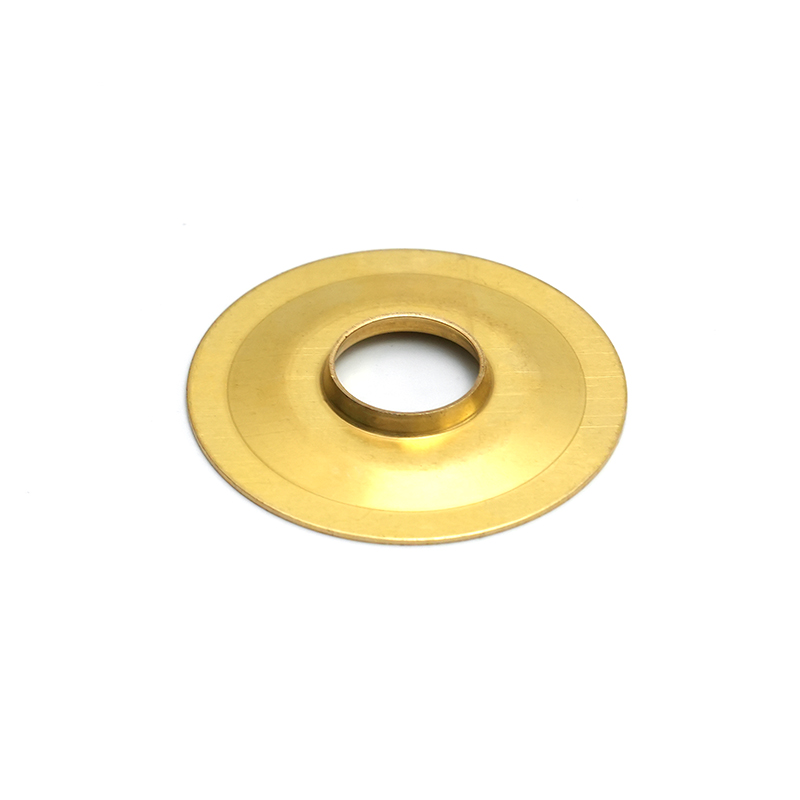

Le bloking est de couper la feuille d'alliage en aluminium en tailles et formes appropriées en fonction des exigences de conception pour se préparer à l'estampage ultérieur. Les méthodes de bloque commune comprennent le cisaillement, le coup de poing, la coupe laser, etc. Chaque méthode a ses avantages et inconvénients uniques et scénarios applicables. Le cisaillement est une méthode de bloking couramment utilisée. Il a les caractéristiques d'une grande efficacité et d'un faible coût. Il convient à l'emplacement des feuilles de taille simple et de grande taille. Dans la fabrication d'automobiles, le cisaillement est souvent utilisé pour le brouillage des panneaux de carrosserie. Un grand équipement de cisaillement est utilisé pour couper rapidement les feuilles d'alliage en aluminium dans la taille requise. Le coup de poing convient au brouillage des feuilles avec des formes complexes et des exigences de précision de grande dimension. Il peut percer avec précision les blancs de différentes formes à travers les moules. Dans la fabrication électronique des équipements, le coup de poing est une méthode courante pour bloquer certaines pièces d'estampage de petites précisions. La coupe laser présente les avantages d'une haute précision, d'une vitesse de coupe rapide et d'une bonne qualité de coupe. Il convient aux plaques de coupe avec des exigences extrêmement élevées pour la précision dimensionnelle et la qualité de surface, telles que la coupe de certaines pièces de précision dans le champ aérospatial.

L'estampage est l'étape de base de l'ensemble du processus d'estampage. Il traite avec précision le blanc d'alliage en aluminium dans la forme et la taille requises à travers la synergie de l'équipement et des moules d'estampage. Pendant le processus d'estampage, il est nécessaire de sélectionner raisonnablement les paramètres du processus d'estampage tels que la vitesse d'estampage, la pression, la course, etc. selon des facteurs tels que la forme, la taille et les exigences de précision des pièces d'estampage. Pour les pièces d'estampage avec des formes complexes, des mèches multiples, des étirements, des flexions et d'autres processus peuvent être nécessaires pour compléter progressivement la formation des pièces d'estampage. Pendant le processus d'étirement, le rapport d'étirement et la vitesse d'étirement doivent être contrôlés pour éviter les défauts tels que les rides et les fissures. Pendant le processus de flexion, selon les caractéristiques du matériau en alliage en aluminium et les exigences du rayon de flexion, le processus de flexion et le moule appropriés doivent être sélectionnés pour assurer la précision de l'angle et de la taille de flexion.

Le traitement ultérieur est un lien supplémentaire important dans le processus d'estampage, qui peut encore améliorer la précision et la qualité des pièces d'estampage. Les processus de traitement ultérieurs courants incluent le déburring, le nivellement, le traitement thermique, etc. Le déburriage consiste à éliminer les bavures et les éclairs de la surface des pièces estampillées pour améliorer la qualité de la surface et la sécurité des pièces estampillées. Le broyage manuel, le déburricule mécanique, le débinrissement électrolytique et d'autres méthodes peuvent être utilisés. Choisissez la méthode de déburrication appropriée en fonction des exigences de forme et de précision des pièces estampillées. Le nivellement consiste à aplatir les pièces estampillées pour éliminer la déformation causée par le processus d'estampage et à améliorer la planéité et la précision dimensionnelle des pièces estampillées. Pour certaines pièces estampillées avec des exigences de planéité élevées, telles que les dissipateurs de chaleur de l'équipement électronique, le nivellement est un processus indispensable. Le traitement thermique est d'améliorer les propriétés mécaniques et la structure interne des pièces estampillées en chauffant et en refroidissant les pièces estampillées, et en améliorant la résistance, la dureté, la ténacité et d'autres propriétés des pièces estampillées. Dans la fabrication d'automobiles, certaines roues en alliage en aluminium doivent être traitées thermiquement après l'estampage pour améliorer la résistance et l'usure de la résistance des roues.

(Ii), la technologie des processus clés a révélé

1. Optimisation profonde du processus de dessin

Le processus de dessin joue un rôle essentiel dans l'estampage en aluminium. Cependant, les plaques en aluminium sont sujettes à la ride et à la fissuration pendant le processus de dessin, ce qui affecte sérieusement la qualité et l'efficacité de production des pièces d'estampage. Afin d'obtenir une optimisation profonde du processus de dessin et d'empêcher les rides et les craquement des plaques en aluminium, il est nécessaire de commencer de plusieurs aspects et de prendre une série de mesures efficaces.

L'optimisation de la disposition des côtes de dessin est l'un des moyens importants pour améliorer la qualité des pièces dessinées. Les côtes de dessin peuvent réguler efficacement l'écoulement des matériaux et augmenter la résistance à l'alimentation, empêchant ainsi les rides. Lors de la disposition des côtes de dessin, il est nécessaire de déterminer raisonnablement la position, la forme et la taille des côtes de dessin en fonction de la forme et de la taille des pièces d'estampage. Pour tamponner les pièces avec des formes complexes, il peut être nécessaire de définir des côtes de dessin de différentes formes et tailles à différents endroits pour obtenir un contrôle précis du flux de matériau. Dans la matrice de dessin des pièces de couverture automobile, les côtes de dessin sont généralement placées autour de la filière. En ajustant la hauteur, la largeur et l'espacement des côtes de tirage, la vitesse d'écoulement et la direction du matériau peuvent être contrôlées, afin que le matériau puisse être déformé uniformément pendant le processus de dessin pour éviter les rides. Il existe également de nombreux choix pour la forme des côtes de dessin, telles que rondes, carrées, trapézoïdales, etc. Différentes formes ont des effets différents sur l'écoulement des matériaux, et ils doivent être sélectionnés en fonction des conditions réelles.

L'ajustement de la taille et de la distribution de la force du support vide est également une mesure clé pour empêcher la ride et la fissuration des plaques en aluminium. Si la force du support vide est trop petite, la ride du matériau ne peut pas être supprimée efficacement; Si la force du support vide est trop grande, il est facile de provoquer la rupture du matériau. Par conséquent, il est nécessaire d'ajuster avec précision la taille et la distribution de la force du support vide en fonction de facteurs tels que les performances du matériau en alliage en aluminium, la forme et la taille de la partie d'estampage, etc. Dans la production réelle, la taille de la force du support vide peut être surveillée en temps réel par le capteur de pression installé sur le moule et ajusté en fonction des données de surveillance. Pour certaines parties d'estampage grandes et complexes, une technologie de contrôle de la force de bloking variable peut être nécessaire, c'est-à-dire, en train de tirer, la taille et la distribution de la force de bloking sont ajustées en temps réel en fonction de l'écoulement et de la déformation du matériau pour garantir que le matériau peut s'écouler uniformément dans la cavité de la moisissure et éviter les froissons et les fissures. En utilisant une technologie de simulation numérique avancée, la taille et la distribution de la force de bloking sont simulées et analysées avant le dessin, et les problèmes qui peuvent survenir pendant le processus de dessin sont prédits, afin d'optimiser les paramètres de force de bloque à l'avance et d'améliorer la qualité et l'efficacité de production des parties dessinées.

La conception raisonnable de l'espace et du filet du moule est également un facteur important pour prévenir les rides et les fissures de la plaque en aluminium. Si l'espace du moule est trop grand, le matériau se détendra pendant le processus de dessin et se ride facilement; Si l'écart du moule est trop petit, le frottement entre le matériau et le moule augmentera, provoquant la rupture du matériau. Par conséquent, il est nécessaire de concevoir raisonnablement l'écart du moule en fonction de l'épaisseur et des performances du matériau en alliage en aluminium pour garantir que le matériau peut s'écouler en douceur pendant le processus de dessin et éviter les rides et les fissures. Le rayon du filet du moule a également une grande influence sur l'écoulement et la qualité de la qualité du matériau. Un rayon de filet trop petit entraînera une plus grande résistance du matériau pendant le processus d'écoulement, qui est sujet à la concentration et à la fissuration de stress; Un rayon de filet trop grand entraînera une circulation excessive du matériau pendant le processus de dessin et se rider facilement. Par conséquent, il est nécessaire de concevoir raisonnablement le rayon du filet du moule en fonction de la forme et de la taille de la pièce d'estampage afin que le matériau puisse se déformer uniformément pendant le processus d'écoulement pour éviter les rides et les fissures.

2. Contrôle précis de la coupe et du coup de poing

La coupe et le coup de poing sont un processus important dans le traitement des pièces d'estampage en aluminium. Sa précision affecte directement la précision dimensionnelle, la qualité des bords et les performances globales des pièces d'estampage. Afin d'obtenir un contrôle précis de la coupe et du coup de poing et de réduire la survenue de défauts tels que les terrifiants et la déformation, il est nécessaire de commencer à partir de la conception des moisissures, de l'ajustement des paramètres du processus et du contrôle du processus de traitement.

La précision du moule est la clé pour assurer la qualité de la coupe et du coup de poing. Au stade de la conception de la moisissure, des concepts et technologies de conception avancés doivent être adoptés pour garantir que le moule a une structure raisonnable, une résistance suffisante et une haute précision. Pour le bord de pointe de la matrice de coups de poing, la technologie de traitement de haute précision doit être utilisée, telle que la découpe de fil lente, l'usinage des étincelles électriques, etc., pour assurer la netteté et la précision dimensionnelle de la tranche de coupe. L'usure de la pointe entraînera le déclin de la qualité du coup de poing, des bavures et de la déformation, il est donc nécessaire de sélectionner des matériaux de moule avec une bonne résistance à l'usure, et de concevoir raisonnablement le processus de traitement thermique du moule pour améliorer la dureté et la résistance à l'usure du moule. Dans le processus de fabrication de moisissures, la précision de traitement doit être strictement contrôlée pour garantir que la précision de correspondance entre les différentes parties du moule répond aux exigences de conception. Des équipements de traitement de haute précision et des instruments de test sont utilisés pour surveiller et contrôler le processus de traitement du moule en temps réel, et les erreurs de traitement sont découvertes et corrigées à temps pour garantir la qualité du moule.

L'ajustement des paramètres de processus a également une influence importante sur la qualité du coup de poing de la coupe. La vitesse de poinçonnage est un paramètre de processus clé. Si la vitesse de poinçonnage est trop rapide, le matériau sera soumis à une forte force d'impact pendant le processus de poinçonnage, et les bavures et la déformation sont facilement générées; Si la vitesse de poinçonnage est trop lente, elle affectera l'efficacité de production. Par conséquent, il est nécessaire de sélectionner raisonnablement la vitesse de poinçonnage en fonction de facteurs tels que les performances et l'épaisseur du matériau en alliage en aluminium et la forme et la taille des pièces d'estampage. Lors des feuilles d'alliage en aluminium plus mince, la vitesse de poinçonnage peut être correctement augmentée; Lors du coup de poing plus épais, la vitesse de poinçonnage doit être réduite pour assurer la qualité de poinçonnage. L'écart de poinçonnage est également un paramètre de processus important. Si l'écart de poinçonnage est trop grand, la qualité des bords après la coupe et le coup de poing sera de mauvaises et de grandes terrifiants seront générés; Si l'écart de poinçonnage est trop petit, l'usure du moule augmentera et même endommagera le moule. Par conséquent, il est nécessaire d'ajuster avec précision l'écart de punching en fonction de l'épaisseur et des performances du matériau en alliage en aluminium pour obtenir une bonne qualité de coupe et de poinçonnage.

Pendant le traitement, un contrôle strict de la qualité de la coupe et du coup de poing est également nécessaire. Le moule doit être inspecté et maintenu régulièrement pour détecter rapidement et faire face à des problèmes tels que l'usure des moisissures et la déformation. Pendant le processus de production, les pièces d'estampage après la coupe et le coup de poing doivent être inspectées en temps réel. En mesurant la précision dimensionnelle, la qualité des bords et d'autres indicateurs des pièces d'estampage, les problèmes qui se produisent pendant le processus de traitement peuvent être rapidement découverts et corrigés. Les équipements de test automatisés avancés, tels que les instruments de mesure à trois coordonnées et les systèmes d'inspection visuelle, peuvent être utilisés pour détecter rapidement et avec précision les pièces d'estampage afin d'améliorer l'efficacité et la précision de la détection. Il est nécessaire de renforcer la formation et la gestion des opérateurs, d'améliorer le niveau technique et la sensibilisation à la qualité des opérateurs, de s'assurer que les opérateurs peuvent fonctionner strictement conformément aux procédures d'exploitation et assurer la qualité de la coupe et du coup de poing.

3. Surmonter efficacement le problème du rebond

Le rejet en arrière est un problème commun et épineux dans la production de pièces d'estampage en alliage en aluminium. Il affecte sérieusement la précision dimensionnelle et la précision de la forme des pièces d'estampage, causant de grands problèmes à la production. Afin de surmonter efficacement le problème du rebond, il est nécessaire d'analyser profondément les causes de remontée et de prendre des mesures ciblées pour le contrôler.

Le module élastique des matériaux en alliage en aluminium est faible, ce qui est l'une des principales raisons du relâchement des pièces d'estampage. Le module élastique est un indicateur de la capacité du matériau à résister à la déformation élastique. Plus le module élastique est bas, plus la capacité du matériau est forte à récupérer la déformation élastique après le déchargement, ce qui entraîne une augmentation du remontée des pièces d'estampage. Le module élastique de l'alliage en aluminium n'est qu'environ un tiers de celui de l'acier, il est donc plus susceptible de rebondir pendant le processus d'estampage. Les propriétés mécaniques telles que la limite d'élasticité et l'indice de durcissement du matériau affecteront également le recul. Plus la limite d'élasticité est élevée, plus la contrainte que le matériau doit supporter pendant le processus de déformation plastique est élevée, et plus la tendance de la tendance est évidente après le déchargement; Plus l'indice de durcissement est grand, plus le phénomène de durcissement du travail est grave du matériau pendant le processus de déformation plastique, et plus la quantité de retour de retombée est grande.

Les paramètres du processus d'estampage ont également une influence importante sur le recul. Le rayon de flexion est un paramètre de processus clé. Plus le rayon de flexion est petit, plus le degré de déformation du matériau pendant le processus de flexion est élevé, et plus la quantité de remontée de renommée est grande. Lorsque le rayon de flexion est inférieur au rayon de flexion minimum du matériau, le matériau est sujet à la fissuration et la quantité de retour de renom augmentera également fortement. Des paramètres tels que la vitesse d'estampage et la pression affecteront également le recul. Si la vitesse d'estampage est trop rapide, le matériau n'aura pas le temps de se déformer complètement pendant le processus d'estampage et le montant du rejet augmentera après le déchargement; Si la pression est trop élevée, le matériau sera trop déformé dans le moule, et il est également facile de produire un grand remontée après le déchargement.

La structure et la conception de la moisissure ont également une influence importante sur le recul. Si l'écart de la matrice est trop grand, le matériau ne sera pas efficacement retenu pendant le processus d'estampage et il est facile de rebondir; Si le rayon du coin de la matrice est trop petit, le matériau sera soumis à une plus grande résistance pendant le processus d'écoulement, entraînant une concentration de contrainte, augmentant ainsi la quantité de rebond. La rugosité de surface de la matrice, la méthode de démonstration et d'autres facteurs affecteront également le rebond. Un dé avec une grosse rugosité de surface augmentera le frottement entre le matériau et la filière, provoquant le rebond du matériau pendant la démoud; Les méthodes de démonstration déraisonnables, telles que la démonstration forcée, sont également susceptibles de faire rebondir les pièces d'estampage pendant le processus de démonstration.

Afin de contrôler le rebond, la méthode de compensation de la matrice peut être utilisée. Grâce à la mesure et à l'analyse précises du remontée des pièces d'estampage, la surface de la matrice est réversée à l'avance pendant la conception de la matrice, afin que les pièces d'estampage puissent atteindre la taille et la forme de la conception après le rebond. En utilisant la technologie de simulation numérique, le processus d'estampage est simulé et analysé au stade de la conception de la matrice pour prédire le relâchement des pièces d'estampage, déterminant ainsi la quantité de compensation de la matrice. Selon le relâchement des pièces d'estampage dans la production réelle, la matrice est ajustée et optimisée en temps réel pour améliorer encore la précision de la compensation de la matrice.

L'optimisation des paramètres du processus d'estampage est également une mesure importante pour contrôler le recul. Ajustez raisonnablement les paramètres tels que le rayon de flexion, la vitesse d'estampage et la pression afin que le matériau puisse se déformer uniformément pendant le processus d'estampage et réduire la survenue de remontée. L'augmentation de manière appropriée du rayon de flexion, la réduction de la vitesse d'estampage et le contrôle raisonnablement de la pression peuvent réduire efficacement la quantité de retombée. L'utilisation d'un processus d'estampage multi-passes pour terminer progressivement la formation de pièces estampillée peut également réduire le degré de déformation du matériau et réduire le relâchement.

L'adoption d'un processus orthopédique est l'un des moyens efficaces pour résoudre le problème de relâchement. Pour tamponner les pièces avec une grande quantité de remontée de poule, un processus orthopédique peut être utilisé pour les corriger après l'estampage pour obtenir la taille et la forme requises par la conception. Les processus orthopédiques courants comprennent l'orthopédie mécanique et l'orthopédie thermique. L'orthopédie mécanique consiste à corriger les pièces d'estampage en appliquant une force externe, comme l'utilisation de presses, de lisseurs et d'autres équipements pour aplatir et redresser les pièces d'estampage; L'orthopédie thermique consiste à utiliser la capacité de déformation plastique du matériau à haute température à corriger les pièces d'estampage après le chauffage, comme l'utilisation de l'orthopédie à chaud et de l'orthopédie du vieillissement thermique.

(Iii) Traitement de surface: donner aux pièces d'estampage un nouveau charme

1. Anodisation: améliorer la protection et la beauté

En tant que moyen important de traitement de surface pour les pièces d'estampage en aluminium, le processus d'anodisation est comme mettre un manteau solide et magnifique sur les pièces d'estampage. Il peut non seulement améliorer considérablement les performances protectrices des pièces d'estampage, mais également en ajouter une esthétique unique, les faisant se démarquer de nombreux produits.

Le principe de l'anodisation est basé sur le processus électrochimique. Lorsque les pièces d'estampage en aluminium sont placées dans un électrolyte spécifique car une anode et un courant direct est appliqué, une réaction d'oxydation se produira sur la surface de l'aluminium pour former un film d'oxyde d'aluminium. Dans ce processus, les cations de l'électrolyte gagnent des électrons sur la surface de l'anode et se combinent avec des atomes d'aluminium pour former de l'oxyde d'aluminium. Au cours du processus d'anodisation, les deux processus de dissolution des métaux et de formation de films d'oxyde sont effectués simultanément. La réaction d'oxydation sur la surface métallique entraînera une dissolution des ions en aluminium dans l'électrolyte. Il s'agit d'une réaction secondaire inévitable dans le processus d'anodisation, qui entraînera la perte de matériaux métalliques et les changements de forme. Correspond à la dissolution du métal est la formation d'un film d'oxyde. La réaction d'oxydation sur la surface métallique entraînera une combinaison de l'aluminium avec l'oxygène dans l'électrolyte pour former une couche d'oxyde d'aluminium stable. Ce film d'oxyde a une structure microporeuse, et son épaisseur, sa couleur et d'autres propriétés physiques et chimiques peuvent être contrôlées en ajustant des facteurs tels que la solution d'électrolyte, la densité de courant, la température et le temps.

Le flux de processus d'anodisation est relativement complexe et les paramètres de processus de chaque liaison doivent être strictement contrôlés pour assurer la qualité et les performances du film d'oxyde. Le prétraitement est la première étape de l'anodisation, et son objectif est de nettoyer et de préparer la surface de l'alliage en aluminium pour poser une bonne base pour un traitement anodisant ultérieur. Le prétraitement comprend généralement des processus tels que le dégraissement, le lavage des alcalins et la neutralisation. Le dégraissage consiste à éliminer l'huile et les impuretés à la surface des pièces d'estampage en aluminium. Le nettoyage organique du solvant, le nettoyage des agents dégraissant alcalin et d'autres méthodes peuvent être utilisés pour s'assurer qu'il n'y a pas de résidu de graisse à la surface. Le lavage alcalin est pour éliminer davantage le film d'oxyde naturel et d'autres impuretés à la surface, améliorer l'activité de la surface et rendre la réaction d'oxydation ultérieure plus uniforme. La neutralisation consiste à neutraliser les substances alcalines restantes après le lavage alcalin pour éviter l'impact sur les processus ultérieurs.

Le traitement anodisant est le lien central de l'ensemble du processus. À ce stade, l'alliage d'aluminium est placé dans une solution d'électrolyte et un courant électrique est appliqué pour former un film d'oxyde à sa surface. Les solutions d'électrolyte courantes incluent l'acide sulfurique, l'acide chromique, l'acide oxalique, etc. Différentes solutions d'électrolyte auront des effets différents sur les performances du film d'oxyde. L'anodisation de l'acide sulfurique est la méthode la plus utilisée. Il peut produire un film d'oxyde d'épaisseur moyenne (0,00007 "à 0,001" ou 1,8 μm à 25 μm), ce qui a une bonne dureté, une résistance à l'usure et une résistance à la corrosion. Dans le processus d'anodisation de l'acide sulfurique, des paramètres tels que la densité de courant, la température et le temps doivent être contrôlés. Si la densité actuelle est trop grande, le film d'oxyde augmentera trop rapidement, la qualité du film diminuera et des défauts tels que le relâchement et la porosité apparaîtront; Si la densité actuelle est trop petite, le film d'oxyde se développera lentement et l'efficacité de production sera faible. Si la température est trop élevée, le film d'oxyde se dissout plus rapidement, entraînant une épaisseur de film inégale; Si la température est trop basse, la résistance à la dureté et à l'usure du film d'oxyde sera réduite. Si le temps est trop long, le film d'oxyde sera trop épais, entraînant une fragilité accrue du film et une fissuration facile; Si le temps est trop court, l'épaisseur du film d'oxyde est insuffisante et ne peut pas répondre aux exigences de protection et de beauté.

La coloration électrolytique est un lien supplémentaire important du processus d'anodisation. Il peut faire en sorte que le film d'oxyde obtienne différentes couleurs et motifs, et en même temps améliorer les performances d'étanchéité, la résistance à la corrosion et la résistance aux intempéries de la couche de film. Il existe de nombreuses méthodes de coloration électrolytique, telles que la coloration du système de sulfate de nickel, la coloration du système de sel en étain, etc. Dans la coloration du système de sulfate de nickel, en contrôlant la composition, la valeur du pH, la température et la densité actuelle de l'électrolyte, le film oxyde peut présenter différentes couleurs, telles que le bronze, le noir, l'or, etc. Son objectif est de s'assurer que les produits en alliage en aluminium ont une bonne résistance à la corrosion, une résistance aux intempéries et une résistance à l'usure, afin d'obtenir des performances durables. Les méthodes de traitement d'étanchéité couramment utilisées comprennent la scellage thermique (étanchéité de l'eau bouillante et la scellage à la vapeur à haute pression), la scellage au froid, l'étanchéité de la température moyenne et la scellage organique. L'étanchéité de la chaleur est de mettre les pièces d'estampage anodisées en aluminium dans de l'eau bouillante ou de la vapeur à haute pression pour fermer les micropores du film d'oxyde et améliorer la résistance à la corrosion et la résistance à l'usure du film. Le scellement à froid utilise des agents chimiques pour sceller le film d'oxyde à température ambiante, qui présente les avantages d'un fonctionnement simple et d'une économie d'énergie.

Les performances protectrices et l'esthétique des estampes anodisées en aluminium ont été considérablement améliorées. La résistance à la dureté et à l'usure du film d'oxyde est considérablement améliorée, ce qui peut résister efficacement à la friction et à l'usure externes et prolonger la durée de vie des estampes. Le film d'oxyde a une bonne résistance à la corrosion, ce qui peut empêcher le corrodé des attaques en aluminium dans des environnements humides, acides et alcalins et protéger le métal de base de l'érosion. L'anodisation peut également donner aux estampes en aluminium une variété de belles couleurs et d'effets brillants pour répondre aux besoins esthétiques de différents clients et améliorer la valeur ajoutée du produit. Dans le domaine de la décoration architecturale, les portes en alliage et les fenêtres en aluminium anodisé ont non seulement d'excellentes performances protectrices, mais également d'ajouter de la beauté et de la mode au bâtiment; Dans le domaine de l'équipement électronique, les boîtiers en aluminium anodisé peuvent non seulement protéger les composants électroniques internes, mais aussi améliorer l'apparence et la texture du produit et améliorer la compétitivité du marché du produit.

2. Sandblasting: création d'une texture unique

Le sableux est un processus qui utilise des jets abrasifs à grande vitesse pour traiter la surface des estampes en aluminium. C'est comme un maquilleur magique qui peut donner aux estampes en aluminium une texture de surface unique, tout en améliorant leur propreté et leur rugosité de surface, ajoutant un charme différent au produit.

Le principe du sablage consiste à utiliser de l'air comprimé ou du débit d'eau à haute pression comme source d'alimentation pour pulvériser des abrasifs (tels que le sable de quartz, le sable de Corundum, les perles de verre, etc.) sur la surface de l'estampage en aluminium à haute vitesse, de sorte que les abrasifs entrent en collision et se frottent contre la surface, en supprimant ainsi les taches d'huile, les impurités, les films d'oxyde, etc. sur la surface, à la surface. Dans ce processus, l'impact et la friction des abrasifs provoqueront de minuscules puits et rayures à la surface des estampes en aluminium. Ces changements dans la microstructure entraîneront la surface de présenter différentes textures et effets brillants. Le sable peut éliminer efficacement les taches d'huile, les impuretés et les films d'oxyde naturel à la surface des fractures en aluminium, ce qui rend la surface plus lisse.

Vi. Contrôle de la qualité: la poursuite de zéro défauts

(I) Moyens multidimensionnels d'inspection de qualité

Dans le processus de production des estampes en aluminium, l'inspection de la qualité est comme un gardien strict, en utilisant une variété de moyens pour effectuer une inspection globale des fractures pour garantir que chaque estampage répond aux normes de haute qualité et atteint l'objectif de défauts zéro. Les méthodes d'inspection de qualité couramment utilisées couvrent plusieurs dimensions telles que la mesure dimensionnelle, l'inspection de l'apparence, les tests des propriétés mécaniques, l'analyse métallographique, etc. Ils coopèrent les uns entre eux pour protéger conjointement la qualité des estampage en aluminium.