Dans la poursuite incessante de produits meilleurs, plus rapides et plus efficaces, les ingénieurs et les concepteurs sont confrontés à une bataille constante contre une loi fondamentale de la physique : la masse. Pendant des décennies, l’équation était simple : plus de résistance nécessitait plus de matière, ce qui signifiait inévitablement plus de poids. Les composants plus lourds nécessitent plus d’énergie pour se déplacer, exercent une plus grande contrainte sur les pièces environnantes et limitent les possibilités de conception. Ce paradigme a cependant été définitivement brisé. La clé de cette révolution technique n’est pas un nouvel alliage mystérieux issu de la science-fiction, mais une compréhension sophistiquée d’un matériau familier —l’aluminium— et du processus de fabrication de précision qui libère son potentiel : l’emboutissage des métaux.

Le but n’est plus seulement de créer quelque chose de fort. Il s’agit de le rendre solide là où il doit être, léger là où il peut être et durable pendant toute sa durée de vie prévue. C’est la promesse d’un emboutissage en aluminium haute performance.

Pourquoi l'aluminium ? Plus qu'un simple métal léger

Bien que sa faible densité soit sa caractéristique la plus célèbre (l’aluminium pèse environ un tiers du poids de l’acier), se concentrer uniquement sur le poids ne donne pas une vue d’ensemble. La véritable valeur de l’aluminium réside dans son ensemble complet de propriétés :

Excellent rapport résistance/poids : C’est là la pierre angulaire de son attrait. Certains alliages d'aluminium, notamment les séries 7000 (alliées au zinc) et 2000 (alliées au cuivre), peuvent approcher la résistance de certains aciers tout en étant nettement plus légers. Cela permet de concevoir des composants à la fois robustes et légers.

Résistance naturelle à la corrosion : Lorsqu’il est exposé à l’air, l’aluminium forme instantanément une fine couche dure d’oxyde d’aluminium à sa surface. Cette couche est très résistante à la corrosion et se renouvelle automatiquement si elle est endommagée. Cette propriété inhérente rend les emboutis en aluminium idéaux pour les applications exposées aux éléments, aux environnements difficiles ou aux produits chimiques, réduisant ou éliminant ainsi le besoin de revêtements protecteurs supplémentaires.

Conductivité électrique et thermique élevée : L'aluminium est un excellent conducteur d'électricité et de chaleur, juste derrière le cuivre parmi les métaux courants. Cela le rend indispensable pour les dissipateurs thermiques, les boîtiers électriques, les jeux de barres et les composants où la gestion de l'énergie thermique ou électrique est essentielle.

Excellente usinabilité et formabilité : Bien qu’il existe des alliages plus durs, la plupart des alliages d’aluminium de qualité estampage sont hautement malléables. Cela leur permet d'être pressés, pliés et étirés dans des formes complexes sans se fissurer ni tomber en panne, une caractéristique cruciale pour le processus d'emboutissage.

Sans étincelles et non magnétique : Ces propriétés font de l’aluminium un choix sûr pour les applications dans des environnements volatils comme les usines pétrolières et gazières ou chimiques, ainsi que dans les appareils électroniques sensibles où les interférences magnétiques doivent être évitées.

Durabilité: L'aluminium est 100 % recyclable sans aucune perte de ses propriétés inhérentes. Le processus de recyclage ne nécessite qu’environ 5 % de l’énergie nécessaire à la production d’aluminium primaire à partir du minerai. Cela en fait une pierre angulaire de la conception et de la fabrication durables.

Le pouvoir de précision de l'emboutissage des métaux

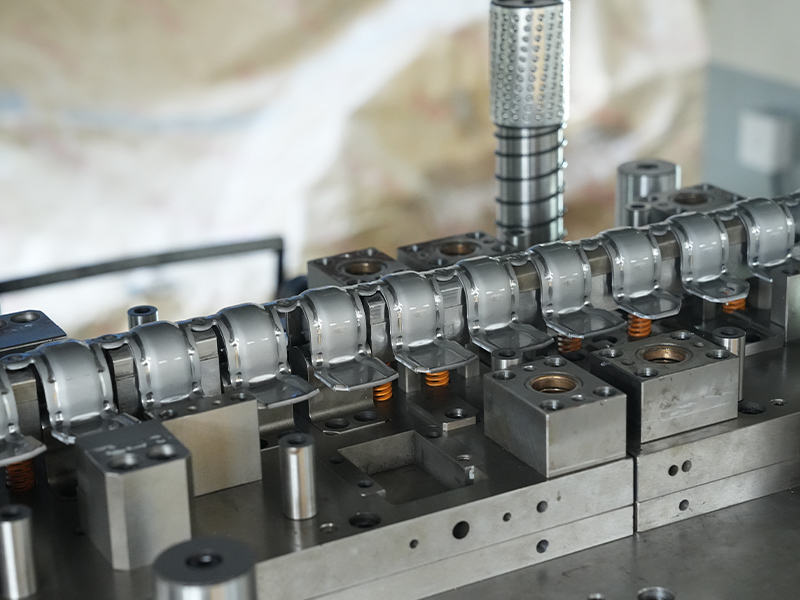

La qualité d’un matériau dépend uniquement du processus utilisé pour le façonner. L'emboutissage des métaux est un processus de fabrication en grand volume qui utilise des matrices de précision et des presses puissantes pour transformer la tôle plate (dans ce cas, une bobine ou une ébauche d'aluminium) en formes spécifiques, souvent complexes.

Le procédé implique une série d'opérations qui peuvent être effectuées en un seul coup de presse ou sur une progression de matrices :

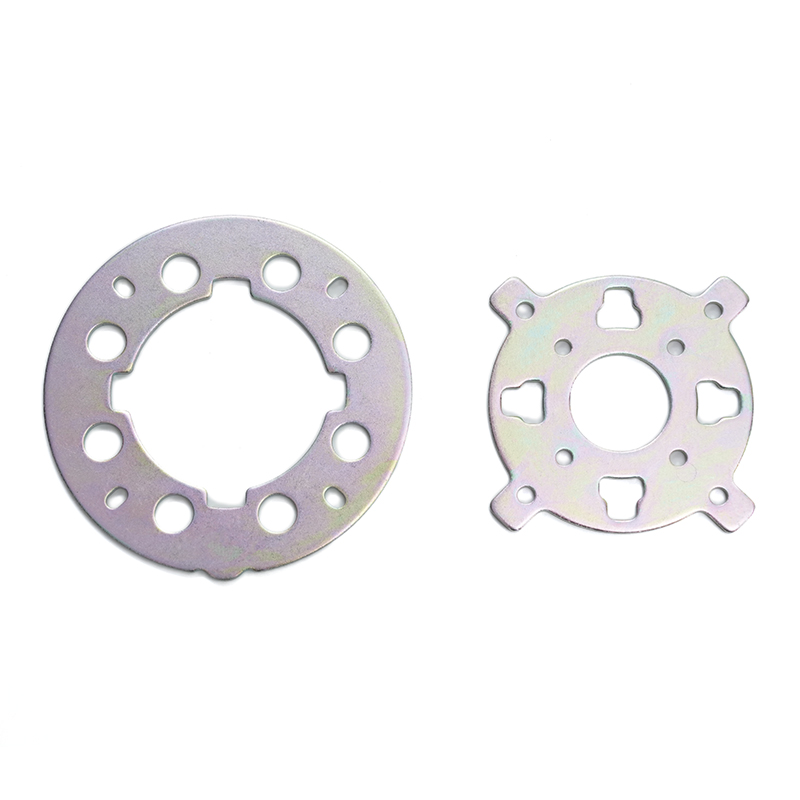

Blanchiment : Cisaillement du contour général d'une pièce de la feuille plus grande.

Perçage: Perçage de trous de différentes tailles et formes.

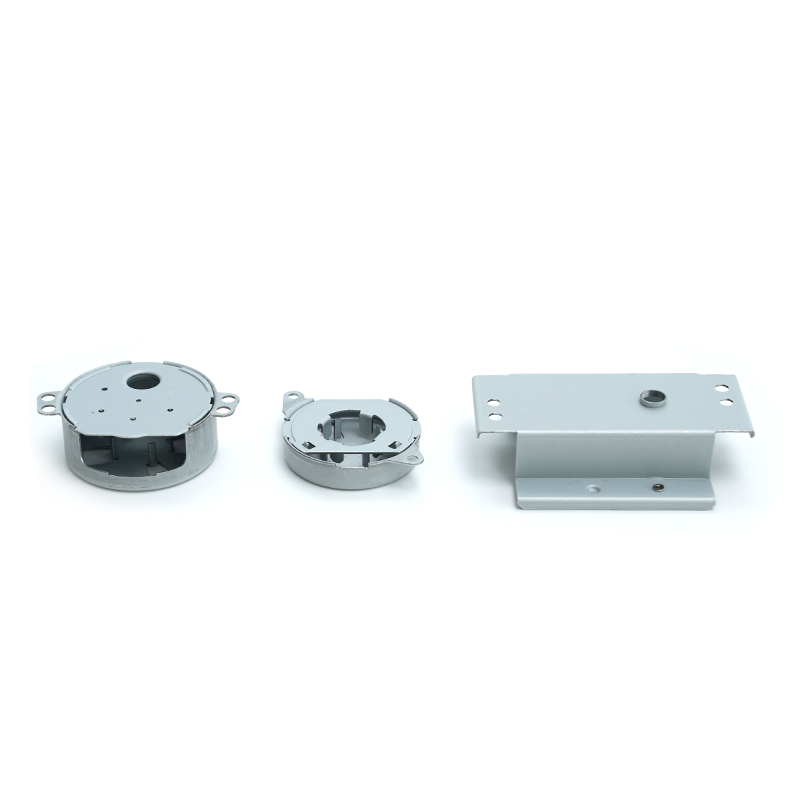

Pliage: Former le métal selon un angle le long d'un axe droit.

Dessin: Étirer le métal en une forme profonde en forme de coupelle, une opération plus complexe qui nécessite un contrôle minutieux pour éviter l'amincissement et la déchirure.

Frappe : Application d'une haute pression pour créer des détails précis et nets ou pour lisser des surfaces.

Pour l’aluminium, le processus d’emboutissage doit être méticuleusement calibré. Les matrices doivent être conçues pour tenir compte des caractéristiques spécifiques de retour élastique de l'aluminium (sa tendance à revenir légèrement à sa forme d'origine après pliage) et de sa résistance à la traction différente par rapport à l'acier. Lorsqu'il est effectué correctement, l'emboutissage produit des pièces avec une cohérence dimensionnelle exceptionnelle, un débit élevé et un gaspillage de matériaux minimal.

L'ingénierie pour une résistance durable : c'est dans la conception

Créer une pièce en aluminium à la fois légère et durable ne consiste pas seulement à choisir le bon alliage et à l'emboutir. Une résistance durable est intégrée au composant grâce à une conception intelligente et à des processus secondaires.

1. Le rôle critique de la sélection des alliages :

Tous les aluminiums ne sont pas créés égaux. Le choix de l’alliage est la première et la plus critique décision. Un boîtier électrique pourrait utiliser un alliage hautement conducteur de la série 1000, tandis qu'un support aérospatial structurel critique nécessiterait un alliage 7075 à haute résistance. Un réservoir de carburant étiré en profondeur pourrait nécessiter la formabilité exceptionnelle d'un alliage 3003. Comprendre les exigences mécaniques, l’environnement et le processus de formage est essentiel pour sélectionner l’alliage qui offrira des performances à long terme.

2. Conception avec géométrie : nervures, filets et formes :

La force ne vient pas seulement de l'épaisseur. Une feuille d’aluminium plate et fine est flexible. Mais cette même feuille, lorsqu’elle est estampée de nervures stratégiques, de perles, de brides et de courbes, devient incroyablement rigide et solide. Ce concept est connu sous le nom de augmentation du moment d'inertie . En ajoutant ces caractéristiques géométriques, les ingénieurs peuvent augmenter considérablement la rigidité et la capacité portante d’une pièce sans ajouter de masse significative. Une nervure bien placée peut faire le travail d’un morceau de métal beaucoup plus épais —et plus lourd—. C’est l’essence même de l’obtention de la force sans poids.

3. Éviter les concentrations de stress :

Les coins internes pointus constituent le talon d’Achille’ de toute pièce métallique. Ils agissent comme des points de concentration des contraintes, rendant la pièce très sensible à la fissuration, notamment sous chargement cyclique (répété). Le processus d'estampage permet l'incorporation de généreuses filets (coins intérieurs arrondis) dans la conception de la matrice. Ces filets répartissent les contraintes sur une zone plus large, améliorant considérablement la durée de vie en fatigue et la durabilité globale de la pièce.

4. Améliorer la durabilité grâce aux traitements de surface :

Même avec la résistance naturelle à la corrosion de l’aluminium, certaines applications exigent davantage. La bonne nouvelle est que l’aluminium est très réceptif à une variété de traitements de surface qui peuvent prolonger encore sa durée de vie :

Anodisation : Un processus électrochimique qui épaissit la couche d’oxyde naturelle, créant une surface extrêmement dure, durable et résistante à la corrosion qui peut également être teinte de différentes couleurs pour le marquage ou l’identification.

Revêtement de conversion au chromate (film chimique) : Fournit une couche protectrice solide qui améliore la résistance à la corrosion et améliore l'adhérence de la peinture et des apprêts.

Revêtement en poudre : Fournit un revêtement polymère épais, robuste et attrayant qui offre une protection supérieure contre l'abrasion, les produits chimiques et l'exposition aux UV.

Applications concrètes : l'importance de la légèreté

Les avantages des emboutis en aluminium se traduisent par des avantages tangibles dans d’innombrables secteurs :

Aérospatiale et aviation : Chaque gramme économisé sur un avion se traduit directement par des économies de carburant, une autonomie accrue et une capacité de charge utile plus élevée. Des supports structurels légers et des cadres de siège aux composants complexes des systèmes avioniques, les emboutis en aluminium sont omniprésents dans le ciel car ils offrent la résistance et la fiabilité requises sans la masse.

Automobile: La volonté d’améliorer l’efficacité énergétique et l’essor des véhicules électriques (VE) ont fait de la réduction de poids un objectif de conception primordial. Les emboutis en aluminium sont utilisés dans les panneaux de carrosserie, les systèmes de pare-chocs, les boîtiers de batterie, les dissipateurs thermiques pour l'électronique de puissance et les composants intérieurs. Pour les véhicules électriques, la réduction du poids étend directement l’autonomie de la batterie.

Électronique et télécommunications : Les appareils dans nos poches et les serveurs qui alimentent Internet nécessitent des composants qui gèrent efficacement la chaleur, protègent contre les interférences électromagnétiques et sont suffisamment légers pour les conceptions portables. Les emboutis en aluminium sont parfaits pour les dissipateurs thermiques, les châssis, les cadres et les protections de connecteurs.

Dispositifs médicaux : La portabilité est souvent essentielle pour les équipements médicaux. Les appareils de diagnostic, les outils chirurgicaux et les moniteurs portables bénéficient tous de la résistance, de la légèreté et de la capacité d’être facilement stérilisés qu’offrent les tampons en aluminium.

Énergies renouvelables : Les cadres de panneaux solaires et le matériel de montage, ainsi que les composants des éoliennes, sont exposés à des conditions extérieures difficiles pendant des décennies. La résistance à la corrosion et le rapport résistance/poids de l’aluminium en font un choix idéal pour garantir l’intégrité structurelle à long terme des installations d’énergie renouvelable.

Partenariat pour réussir : au-delà de la presse

Obtenir une pièce estampée en aluminium durable et de haute qualité est un effort de collaboration entre le concepteur et le fabricant. Voici ce qu'il faut rechercher chez un partenaire d'estampage :

Implication précoce dans la conception (DFM) : Un bon partenaire proposera une analyse de conception pour la fabricabilité (DFM). Ils peuvent examiner vos conceptions dès le début pour suggérer des modifications qui améliorent l'estampabilité, réduisent les coûts et améliorent la résistance —comme l'optimisation des rayons de courbure ou la suggestion de la direction de grain la plus efficace pour le matériau.

Expertise matérielle : Ils doivent avoir une connaissance approfondie des différents alliages d’aluminium et de leurs propriétés pour vous guider vers le meilleur matériau pour votre application, votre environnement et votre budget spécifiques.

Fabrication d'outils et de matrices de précision : La matrice est le cœur du processus d'estampage. La précision dans la conception et la construction des matrices n'est pas négociable pour produire des pièces cohérentes, précises et exemptes de défauts.

Capacités du processus secondaire : Un partenaire capable également de gérer les processus de finition comme l'anodisation ou le revêtement en poudre simplifie votre chaîne d'approvisionnement et assure le contrôle qualité de la matière première à la pièce finie.

Conclusion : Une synergie entre matériau et processus

La quête pour construire des produits plus solides, plus légers et plus durables ne concerne pas une seule solution magique. Il s’agit de la synergie intelligente entre la science des matériaux et l’ingénierie de précision. L’aluminium offre des propriétés brutes remarquables : un mélange de légèreté, de résistance innée et de résistance environnementale. Le processus d’emboutissage des métaux fournit la méthode permettant de contrôler et de perfectionner ce matériau, en le transformant en géométries complexes et à haute résistance qui défient son poids.

En dépassant l’ancien paradigme selon lequel “plus de poids équivaut à plus de résistance” et en adoptant les principes de conception intelligente, de sélection d’alliages et de fabrication de précision, les ingénieurs peuvent véritablement obtenir le meilleur des deux mondes. Ils peuvent créer les composants résilients, fiables et performants qu’exige l’innovation moderne, tout en supprimant le poids inutile. Dans un monde de plus en plus axé sur l’efficacité et la durabilité, pièces d'emboutissage en aluminium ne sont pas seulement une bonne option—ils constituent la base pour construire un avenir plus léger et plus fort.